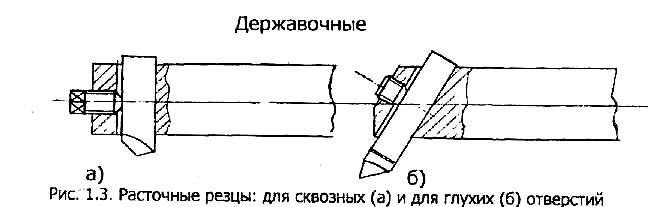

Для обробки яких поверхонь використовуються розточувальні різці. Расточной різець має свою класифікацію

розточувальні різці призначені для збільшення діаметра попередньо підготовлених отворів.

Для обробки наскрізних отворі використовуються цЄльнярізці з кутами = 45 ... 75 ° і 1 = 45 ... 75 °. Недоліком різців є більш висока радіальна сила Р, яка прагне відтиснути різець від оброблюваної поверхні.

Для обробки глухих отворів використовуються цільні різці з кут = 90 ... 95 °.

при = 90 °зменшується радіальна сила різання до нуля.

при = 95 ° радіальна сила різання звертається в сторону оброблюваної поверхні, що дозволяє компенсувати втрату розміру при зносі різця.

Міцність таких різців менше, ніж різців, використовуваних для обробки наскрізних отворів. Тому вони рекомендуються для розточування отвору до упору або в умовах підвищеного зносу, наприклад, для розточування отворів по ливарної кірки.

Різці з кутом = 90 ° зручні для розточування отворів малого діаметра (до 15 мм), коли потрібно обробити уступ або дно отвори під кутом 90 про до осі і немає можливості дати різцю поперечне переміщення для підрізування дна отвори.

Розточувальні державочние різці. Для обробки отворі великого діаметру і довжини використовуються жорсткі державки (Борштанги), в пазу яких прямо або косо закріплюється один або кілька різців круглого або квадратного перетину. Розміри державочние різців регламентовані ГОСТ 9795-84.

Розточувальні напайнимі різці:

Для наскрізних отворі передбачені ГОСТ 18882-73;

Для глухих отворів - ГОСТ 18883-73.

Замість напайнимі твердосплавних різців передбачається застосування цілісних твердосплавних різців зі сталевим хвостовиком (ГОСТ 18062-72 і 18063-72).

4.3. Стандартизація та уніфікація різців та їх елементів

Конструкції різців та їх окремих елементів стандартизовані.

Класифікація продукції (ОКП) передбачає 8 підгруп різців з 39 видами в них. На конструкції різців видано близько 60 стандартів і технічних умов.

Стандартизовано: 150 типорозмірів пластин зі швидкорізальної сталі для всіх типів різців; близько 500 типорозмірів твердосплавних напоює пластин; 32 види багатогранних непереточуваних пластин.

Для уніфікації конструкцій і приєднувальних розмірів різцетримачів прийнятий ряд перетинів стрижня в мм.

квадратні зі стороною - 4, 6, 8, 10, 12, 16, 20, 25, 32, 40;

прямокутні 16х10; 20х12; 20х16; 25х16; 25х20; 32х20; 21х25; 40х25; 40х32; 50х32; 50х40; 63х50. Для напівчистової і чистової обробки відношення сторін Н: В \u003d 1,6. Для чорнової обробки - Н: В \u003d 1,25.

круглі діаметром від 10 до 40 мм.

5. Призначення і вибір геометричних параметрів різця

Фактори що впливають на призначення геометричних параметрів різців. При призначенні геометричних параметрів різців виходять з:

фізико-механічних властивостей матеріалу оброблюваних заготовок;

характеру обробки;

службового призначення різців;

розмірів різців;

жорсткості системи верстат-пристосування-інструмент-деталь (СНІД);

вимог до шорсткості оброблених поверхонь;

матеріалу ріжучої частини різців.

Геометричні параметри різця вибирають за довідниками.

Застосовують для обробки (расстачіванія) отворів, працюють у важких умовах (особлива кінематика процесу різання, трудноудаляемость стружки, обмеженість простору для розміщення на різці додаткових елементів для стружкодробленія або механічного кріплення пластин, труднощі підведення МОР, мала жорсткість).

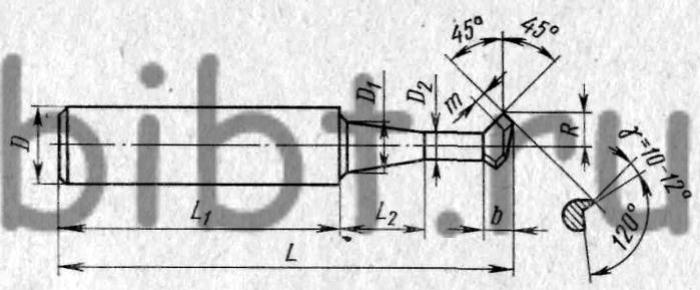

Особливості конструкції і установки розточувальних різців.

1. Значний виліт різця 1 - l з різцетримачем 2 (l≈ (6 ... 8) d отв).

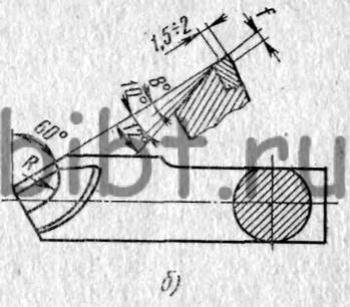

Вершина різця повинна бути розташована так, щоб під дією середнього значення тангенсальная складової сили різання вершина різця при різанні перебувала б в точці 2 - в цьому випадку вектор деформації вершини різця збігається з дотичною до кола діаметром d отв в точці 2. Якщо при різанні вершина різця буде знаходиться вище (зміщена на величину Δ) або нижче точки 2 (в точках 1 або 3) то вектор деформації не збігається з дотичною, що призведе до неточності обробки отвору і виникнення вібрацій.

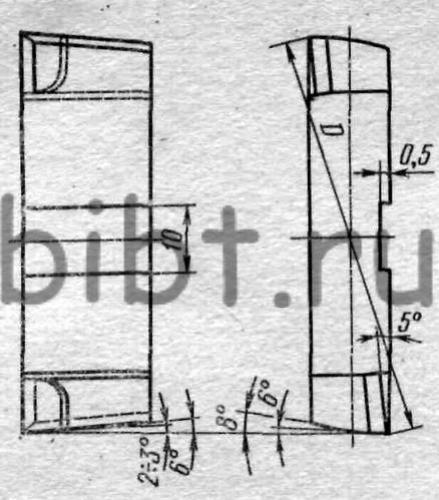

Крім того наявність Δ збільшує задній кут. Форма задньої поверхні розточувального різця виконується такий, щоб не було перетину з поверхнею оброблюваного отвору.

2. Корпус різця виконують або повністю круглим по всій довжині різця, або круглим у його робочої частини і прямокутним або квадратним на кріпильному кінці. Зазвичай діаметр корпусу різця дорівнює 0,5 ... 0,8 від d відп.

Стругальні і довбальні різці

На стругальних верстатах в початковий момент різання різці відчувають ударні навантаження, а при подальшому різанні можливі вібрації, що пов'язано з консольним кріпленням різця і зміною глибини різання. У зв'язку з консольним закріпленням стругальних різців вершина різця в процесі різання (в результаті віджиму) буде переміщатися по дузі кола.

При цьому чим далі вершина леза відстоїть від опорної площини різця, тим більше радіус цієї окружності. Додаткове переміщення вершини призведе до її поглиблення в тіло заготовки, а це в свою чергу до зміни глибини різання і поломки різця. Щоб уникнути цього необхідно, щоб вершина леза різця розташовувалася на рівні його опорної площини, для чого різці роблять із зігнутим корпусом. У стругальних різців слід збільшити кут нахилу головної різальної крайки до 20 градусів з метою запобігання вершини леза від ударного навантаження.

За родом виконуваної роботи стругальне різці поділяють на прохідні, відрізні, підрізні. для чистової обробки площин застосовують чистові різці. Довбальні різці застосовують при обробці внутрішніх поверхонь на довбальних верстатах в одиничному і дрібносерійного виробництва.

Для положення вершини різця в точці А 1 вектор деформації під дією сили Р z - Δ 1 буде направлений в «тіло» оброблюваної поверхні, що призведе до зміни глибини різання і виникненню вібрацій - до зниження якості обробки і стійкості РІ. Для виключення цього недоліку вектор деформації в точці А має бути паралельним оброблюваної поверхні, що буде мати місце в точці А 2 У цьому випадку державка різця повинна бути виконана зігнутої. Однак під дією середньої складової сили Р z (ріс.44) вершина різця переміститися в точку А 3 і вектор деформації буде спрямований вгору, що також призведе до зміни товщини різання і вібрації. Для виключення цього недоліку вершина різця в початковому стані без навантаження повинна бути розташована в точці А 4 на деякій відстані до від точки А 2, де до- величина переміщення вершини різця під дією середньої складової сили Р z, яка залежить від різних факторів і в середньому становить 1-1,5 мм.

Відрізні канавочні різці

Працюють в важких умовах (стиснуте різання, все ріжучі кромки беруть участь в різанні, утруднений відведення стружки із зони різання).

Особливості конструкції відрізних різців.

1. Довжина робочої частини різця повинна бать більше радіуса відрізуваної заготовки.

2. У слідстві невеликої ширини головних різальних крайок її міцність недостатня; для підвищення міцності головної різальної крайки доводиться призначати невеликі допоміжні кути в плані φ 1 ≈ (1 - 2º) і задні допоміжні кути α 1 ≈ (1 - 2º), що знижує стійкість різців.

Відрізні різці можуть бути наступних виконань:

1. з відтягнутою головкою зі швидкорізальної сталі або з припаяної пластиною з твердого сплаву, з головним кутом в плані φ \u003d 90º або

φ \u003d (75 ... 80º) для виключення відламування відрізуваної частини в кінці відрізка;

Мал. 45 Рис. 46

2. зі збільшеною висотою робочої частини різця для збільшення його міцності;

3. з твердосплавної припаяної пластиною з V- образної опорою для більш надійного кріплення пластини на державке різця;

4. з фасками на перехідних ріжучих крайках з негативним переднім кутом для виключення можливих відколів по кутках різальних крайок;

5. із симетричною ламаною головною різальною кромкою, з головним кутом в плані φ \u003d (60 ... 80º) для полегшення врізання в заготовку, відрізки без отлома і поліпшення умови дроблення стружки;

6. з механічним кріпленням пластини з V- образної опорою;

7. з кріпленням клиновий пластини з двостороннім V- образної канавкою австралійської фірми.

Мал. 52

Мал. 52

Розточувальні різці призначені для розточування вже наявних у виробах наскрізних або глухих отворів. Чим глибше отвір, тим довше повинна бути кругла частина стрижня різця. Однак занадто тонкий і далеко виступаючий різець під час роботи пружинить і кілька відходить від оброблюваної поверхні, знижуючи і точність обробки, і чистоту поверхні.

Розточувальні різці служать для обробки отворів. Вони працюють в менш сприятливих умовах, ніж прохідні різці для зовнішньої обточування. Розточувальні різці повинні мати менші поперечні розміри, ніж обробляється отвір. Вони виходять довгими. Виліт різця повинен бути більше довжини розточувального отвору. В силу малої жорсткості розточні різці схильні до вібрацій, що не дає можливості знімати стружку великого перерізу.

Храпуновскій завод

Храпуновскій інструментальний завод (Храпуновскій інструмент) заснований в 1960 році. Випускає металорізальний інструмент, в тому числі різці. Процес виробництва організований так, що дозволяє виконувати нестандартні замовлення.

Канашський завод

Канашський завод різців заснований в 1937 році. З першої половини ХХ століття виробляє ріжучий інструмент високої якості.

Кіржачський завод

Кіржачський інструментальний завод (КІ3) заснований в 1934 році. Випускає широкий асортимент металорізального інструменту, в тому числірізці токарні напайнимі.

Різці з напайнимі пластинами з твердих сплавів Т15К6, Т5К10, ВК8, з Т30К4 під замовлення.

Ціни дійсні при покупці від 30 тис.руб. Остаточну ціну уточнюйте у менеджера.

Виготовлення різців c пластиною зі швидкорізальної сталі Р18 під замовлення.

| Найменування | Ціна, руб. |

|---|---|

| Різці розточувальні для наскрізних отворів тип1 ісп.1 ГОСТ 18882-73 | |

| Різець розточний для наскрізних отворів тип1 ісп.1 12х12х130 | 70,8 |

| Різець розточний для наскрізних отворів тип1 ісп.1 16х16х120 | 86,14 |

| Різець розточний для наскрізних отворів тип1 ісп.1 16х16х140 | 86,14 |

| Різець розточний для наскрізних отворів тип1 ісп.1 16х16х170 | 90,9 |

| Різець розточний для наскрізних отворів тип1 ісп.1 20х20х140 | 119,8 |

| Різець розточний для наскрізних отворів тип1 ісп.1 20х20х170 l \u003d 50 | 108,6 |

| Різець розточний для наскрізних отворів тип1 ісп.1 20х20х170 l \u003d 70 | 113,3 |

| Різець розточний для наскрізних отворів тип1 ісп.1 20х20х200 | 122,72 |

| Різець розточний для наскрізних отворів тип1 ісп.1 25х25х200 | 162,8 |

| Різець розточний для наскрізних отворів тип1 ісп.1 25х25х240 | 182,9 |

| Різці розточувальні для наскрізних отворів тип1 исп.2 ГОСТ 18882-73 | |

| Різець розточний для наскрізних отворів тип1 исп.2 16х10х170 | 181,72 |

| Різець розточний для наскрізних отворів тип1 исп.2 16х12х170 | 141,6 |

| Різець розточний для наскрізних отворів тип1 исп.2 20х16х170 | 188,8 |

| Різець розточний для наскрізних отворів тип1 исп.2 25х16х200 | 236 |

| Різець розточний для наскрізних отворів тип1 исп.2 25х20х240 | 283,2 |

| Різець розточний для наскрізних отворів тип1 исп.2 32х25х280 | 696,2 |

| Різець розточний для наскрізних отворів тип1 исп.2 40х32х300 | 849,6 |

| Різець розточний для глухих отворів тип1 ісп.1 ГОСТ18883-73 | |

| Різець розточний для глухих отворів тип1 ісп.1 12х12х130 | 70,8 |

| Різець розточний для глухих отворів тип1 ісп.1 16х16х120 | 86,15 |

| Різець розточний для глухих отворів тип1 ісп.1 16х16х140 | 86,15 |

| Різець розточний для глухих отворів тип1 ісп.1 16х16х170 | 90,9 |

| Різець розточний для глухих отворів тип1 ісп.1 20х20х140 | 119,1 |

| Різець розточний для глухих отворів тип1 ісп.1 20х20х170 | 119,1 |

| Різець розточний для глухих отворів тип1 ісп.1 20х20х200 | 121,6 |

| Різець розточний для глухих отворів тип1 ісп.1 25х25х200 | 162 |

| Різець розточний для глухих отворів тип1 ісп.1 25х25х240 | 182 |

| Різець розточний для глухих отворів тип1 исп.2 ГОСТ18883-73 | |

| Різець розточний для глухих отворів тип 1 исп.2 16х10х170 | 141,6 |

| Різець розточний для глухих отворів тип 1 исп.2 20х16х200 | 240 |

| Різець розточний для глухих отворів тип 1 исп.2 25х16х200 | 324,5 |

| Різець розточний для глухих отворів тип 1 исп.2 25х20х240 | 356,95 |

| Різець розточний для глухих отворів тип 1 исп.2 32х25х280 | 696,2 |

| Різець розточний для глухих отворів тип 1 исп.2 40х32х300 | 849,6 |

| Різець розточний цілісний ст.хв. для глухих відп. ВК6М 5х10х45 | 60 |

| Різець розточний цілісний ст.хв. для глухих відп. 3,8х6х20х50 ВК6М ГОСТ 18063-72 исп.2 | 50 |

| Різець розточний для наскрізних і глухих отворів D20х170 | 129,8 |

| Різець розточний для наскрізних і глухих отворів D25х200 | 165,2 |

| Різець токарний чистової широкий 25х16х140 | 236 |

| Різець токарний чистової широкий 32х20х170 | 295 |

Властивості інструментальних матеріалів різальні інструменти працюють в умовах значних силових навантажень , Високих температур, тертя і зносу. Тому інструментальні матеріали повинні володіти певними експлуатаційними і фізико-механічними властивостями. Матеріал ріжучої частини інструменту має високу стійкість та високими значеннями допустимих напружень на вигин, розтягнення, стиснення і крутіння. Твердість ріжучої частини інструменту повинна значно перевищувати твердість матеріалу оброблюваної заготовки. Вуглецеві інструментальні сталі містять 1.0 ... 1,3% С. для виготовлення інструментів застосовують якісні стали У10А, У11А, У13А. Після термічної обробки стали мають красностойкость 200 ... 240 оС. При цій температурі твердість стали різко зменшується, і інструменти не можуть виконувати роботу різання. Допустимі швидкості різання не перевищують 0.2 ... 0.3 м / с. З цих сталей виготовляють мітчики, плашки, ножівкові полотна, свердла і зенкери малих діаметрів. Леговані інструментальні сталі - це вуглецеві інструментальні сталі, леговані хромом, вольфрамом, ванадієм, кремнієм і іншими елементами. Після термообробки леговані стали мають красностойкость 220 ... 260 оС. У порівнянні з вуглецевими леговані стали мають підвищену в'язкість в загартованому стані і більш високу прокаливаемость, меншу схильність до деформацій і появи тріщин при загартуванню. Допустима швидкість різання 0.25 ... 0.5 м / с. Для виготовлення протяжок, свердел, мітчиків, плашок, розгорток використовують, стали 9Х ВГ, ХВГ, ХГ, 6ХС, 9ХС. Швидкорізальної сталі містять 5,5 ... .19% W, 0.7 ... 1.2% С; 2 ... 10% З і V. Для виготовлення інструментів використовують стали Р9, Р12, Р18, Р6М3, Р6М5, Р9Ф5, Р14Ф2, Р9К5, Р9К10, Р10К5Ф2. У всіх швидкорізальних сталях масова частка хрому - 4%, тому в позначенні марки букву Х не вказують. Ріжучий інструмент з швидкорізальної сталі, після термічної обробки має красностойкость 600 ... 640 оС і має підвищену зносостійкість, тому може працювати зі швидкостями різання до 2 м / с. Для економії швидкорізальних сталей ріжучий інструмент виготовляють збірним або звареним. Ріжучу частину інструменту роблять зі швидкорізальної сталі, яку зварюють або з'єднують механічно з приєднувальних частиною з конструкційних сталей 45, 50, 40Х. До твердих сплавів ставляться інструментальні матеріали, що складаються з високотвердих і тугоплавких карбідів вольфраму, титану, танталу, що з'єднуються металевою зв'язкою. Ці матеріали виготовляють методами порошкової металургії. Порошок карбідів змішують з порошком кобальту, пресують і спекают при 1400. ... 1550 оС. При спіканні кобальт розчиняє частину карбідів і плавиться. В результаті виходить щільний матеріал, структура якого на 80 ... 85% складається з карбідних частинок, що з'єднуються зв'язкою. Тверді сплави застосовують у вигляді пластинок певної форми і розмірів, які ділять на три групи: - вольфрамові - ВК2, ВК3, ВК3М, ВК8 та ін; - тітановольфрамовие - Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; - тітанотанталовольфрамовие - ТТ7К12, Т10К8Б. Платівки твердого сплаву володіють високими зносостійкістю і красностойкостью (800 .... 1250 оС), що дозволяє вести обробку зі швидкостями різання до 15 м / с. Пластинки припаюють до державки або корпусів інструментів мідними, латунними припоями або кріплять механічними способами. Найбільш широке застосування серед понад твердих матеріалів (ВТМ) отримали матеріали на основі кубічного натріда бору (Ельбор, гексані - Р, Киборит і ін.). Їх випускають у вигляді пластин різної геометричної форми, якими оснащують ріжучі інструменти. СТМ застосовують для тонкого, чистового точіння і фрезерування загартованих сталей і чавунів. Інструментальні керамічні матеріали можна розділити на групи, що розрізняються хімічним складом, Методом виробництва та областями раціонального використання. Оксидну "білу" кераміку, що складається з Al2О3 з легуючими добавками MgO, ZrO2 і ін. Застосовують для чистової і напівчистової обробці незагартованих сталей і сірих чавунів зі швидкостями різання до 15 м / с. Оксидно-карбідну "чорну" кераміку, що складається з Al2О3, ТiC, ZrO2 та інших карбідів тугоплавких металів, застосовують для обробки ковких, високоміцних і вибілених модифікованих чавунів і загартованих сталей. Кераміку на основі нітриду кремнію застосовують для напівчистової обробки чавунів. Високі міцнісні властивості необхідні для того, щоб інструмент мав опірністю відповідним деформацій в процесі різання, а достатня в'язкість матеріалу дозволяла сприймати ударну динамічне навантаження. Інструментальні матеріали повинні володіти високою красностойкостью (теплостійкість), тобто здатністю зберігати твердість при нагріванні. Червоностійкість оцінюють температурою, при якій відбувається різке зниження твердості матеріалу. Найважливішою характеристикою матеріалу ріжучої частини інструменту служить зносостійкість. Чим вище зносостійкість, тим повільніше зношується інструмент і тим вище його розмірна стійкість. Це означає, що заготовки, послідовно оброблені одним і тим же інструментом, матимуть мінімальне розсіювання розмірів оброблених поверхонь. Матеріали для виготовлення інструментів повинні по можливості мати найменше процентний вміст дефіцитних елементів. Всім перерахованим вимогам в тій чи іншій мірі відповідають такі матеріали: інструментальні стали, тверді сплави, синтетичні надтверді і керамічні матеріали, абразивні і алмазні матеріали.

Конструкція інструменту, що застосовується. на широкоуніверсальних фрезерних і розточувальних верстатах, Різноманітна. У цьому розділі даються загальні відомості про найбільш поширених і часто застосовуваних на даних верстатах конструкціях ріжучого інструменту.

Розточувальні різці.

Будь-різець складається з стрижня, що служить для його закріплення, і головки, т. Е. Ріжучої частини. Стрижень розточувальних різців зазвичай робиться з машіноподелочной стали марки 45 і має форму круглого або прямокутного перерізу.

Головка різця оснащується пластинкою, з швидкорізальних твердих інструментальних сталей марок Р9 або Р18, або з різних марок твердого сплаву (ВК8 для чорнового я чистового розточування чавунів, Т15К6 для напівчистового і чистового розточування сталей).

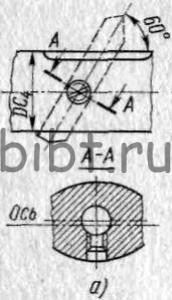

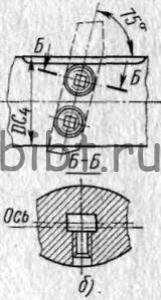

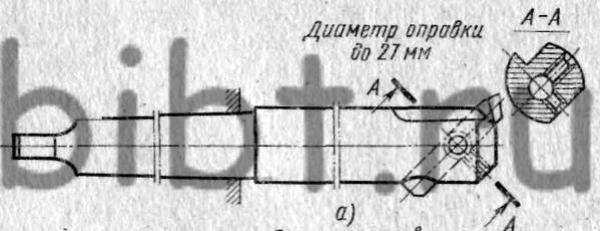

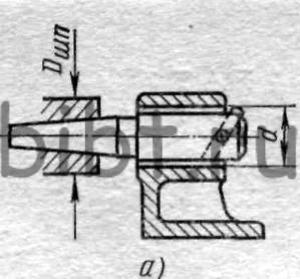

Мал. 26. розточувальні різці:

а - прямокутного перерізу, б - круглого перетину; f - фаска, b, с - ширина і глибина лунки для дроблення стружки

На рис. 26 представлені конструкцій розточувальних різців. На рис. 26, а наведено різець прямокутного перетину (H × B) з платівкою з швидкорізальної сталі. Радіусна лунка з розмірами b і c призначена дробити стружку, яка при звичайній геометрії різця завивається в довгі спіралі, що ускладнює процес різання, створюючи для робочого небезпеку поранень. Лунка зроблена на передній грані різця, паралельно головної різальної крайки на відстані f від неї. На ряс. 26, б показаний круглий різець з платівкою з твердого сплаву, на передній грані якого зроблена фаска f.

Мал. 27. Кріплення різців в розточувальних оправках-борштанг:

а - кріплення різця круглого перетину, б - кріплення різця прямокутного перетину

На рис. 27 представлено кріплення різців у розточувальних оправках-борштанг. На рис. 27, а показано кріплення в борштанг різця круглого перетину, а на рис. 27, б - прямокутного.

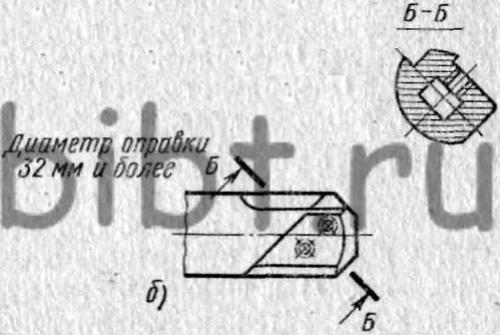

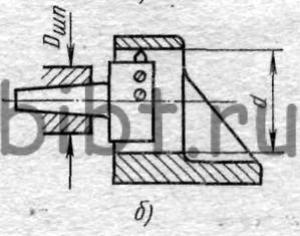

Мал. 28. Кріплення різців в подовжених консольних оправках: А -кріплення різця круглого перетину, б - кріплення різця прямокутного перетину

На рис. 28 показані подовжені консольні оправлення діаметром до 27 мм з вікном для кріплення різця круглого перетину і діаметром 32 мм і більше з вікном для кріплення різця прямокутного перетину.

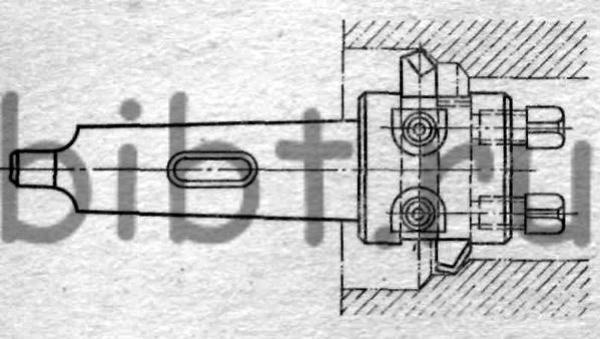

Мал. 29. Оправлення коротка консольна для розточування отворів великого діаметру

На рис. 29 показано кріплення в короткій консольної оправці одночасно двох різців, розточують отвір великого-діаметру.

Мал. 30.

На рис. 30 зображений плоский двосторонній розточувальному різець. з пластинками з швидкорізальної сталі, а на рис. 31 зображена оправлення з вікнами для кріплення таких різців.

Мал. 31. Оправлення з вікнами для кріплення плоских двосторонніх розточувальних різців

Подовжені консольні оправлення (див. Рис. 28) застосовують в тих випадках, коли потрібно обробити отвір, діаметр якого менше діаметра шпинделя верстата (рис. 32, а). Якщо обробляється отвір більший за діаметр шпинделя, то застосовують короткі консольні оправлення (рис. 32, б).

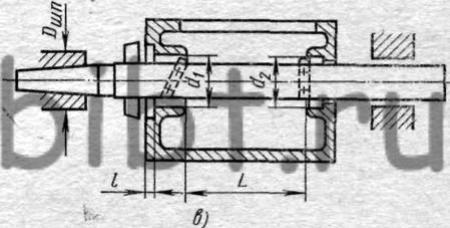

Мал. 32. Приклади застосування різних оправок:

а - діаметр оброблюваного отвору d менше діаметра шпинделя D шп, б - діаметр оброблюваного отвору d більше діаметра шпинделя D шп, в - обробка отворів в корпусних деталях за допомогою Борштанги

При обробці співвісних отворів, віддалених один від одного на відстань, більшу величини осьового переміщення шпинделя, застосовують бор штанги з декількома різцями. Вільний кінець борштанг в цьому випадку підтримується люнетом (рис. 32, в). Розточувальні оправлення і Борштанги мають конічний хвостовик, сполучаються з конічним отвором в шпинделі верстата. У шпинделі крім конічного отвору є два паза, перпендикулярних до осі отвору. Паз, найближчий до торця шпинделя, служить для клина, за допомогою якого конус Борштанги затягується в конусний отвір шпинделя.

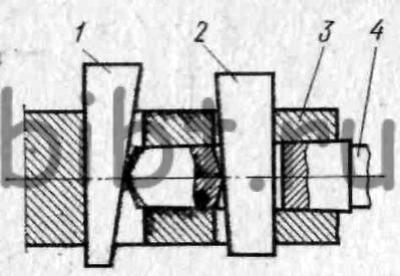

Мал. 33. : 1 - клин для виштовхування Борштанги з шпинделя, 2 - клин для затягування Борштанги в конусний отвір шпинделя, 3 - шпиндель, 4 борштанга

На рис. 33 показаний шпиндель 3, конусний хвостовик Борштанги, 4, клин 2 для затягування Борштанги. Для виштовхування Борштанги з конусного отвору шпинделя служить клин 1, для якого в шпинделі передбачений другий паз.

Мал. 34.

Цілісний розточувальному різець зі швидкорізальної сталі показаний на рис. 34. Такі різці широко застосовують на координатно-розточувальних і широкоуніверсальних інструментальних фрезерних верстатах. Кріплення таких різців на верстаті здійснюється за допомогою перехідних втулок або спеціальних розточувальних патронів. Расточной патрон має отвір під різець, розташоване ексцентрично відносно осі шпинделя верстата. Різці в такому патроні повинні ретельно встановлюватися з тим, щоб в місці контакту вершини різця з оброблюваної деталлю утворювалися необхідні кути: передній і задній. Невеликий поворот різця може викликати або тертя задньої грані про оброблювану деталь, або освіту негативного переднього кута, що створює неправильні умови різання.