Збірний залізобетонний каркас. Залізобетонний каркас: особливості конструкцій багатоповерхових будівель

1. Збірно-монолітний каркас

1.1. Технологія збірно-монолітного каркаса

Збірно-монолітний каркас має змішану конструктивну схему з поздовжніми і поперечними ригелями. Він призначений для застосування в будівництві багатоповерхових житлових, громадських і допоміжних будівель, промислових підприємств, багатоповерхових гаражі, з висотою поверху від 2 до 12 метрів з неагресивним середовищем, що зводяться в 1-5 районах Росії по вазі снігового покриву і 1-6 районах зі швидкісного натиску вітру.

Каркас вписується практично в будь-архітектурно-планувальні рішення. Універсальне обладнання для формування елементів каркаса дозволяє виготовляти їх різних довжин і перетинів. Конструкція елементів каркаса, їх розміри, структура армування розраховуються індивідуально для кожного конкретного проекту виходячи з поверховості будівлі, планування поверхів, складу навантажень і т.п., що дозволяє в кінцевому підсумку оптимізувати витрати матеріалів і зменшити вартість квадратного метра будівлі.

Збірно-монолітний каркас конструктивно складається з трьох основних залізобетонних елементів: колон, ригелів і пустотних плит. Додатково, за результатами розрахунку в кожному конкретному випадку, в нього можуть включатися діафрагми і зв'язку жорсткості.

1.2. колони

Колони виконуються секційними. Залежно від місця (поверху) установки секції колони поділяються на нижні, середні і верхні, зі зменшенням площі перерізу в міру зростання поверху.

Довжина секції колони обмежується технологічними можливостями транспортування і монтажу, а саме 12 метрами. Секції колон стикуються між собою спеціальним роз'ємом «штепсельного» типу без застосування зварювання. У каркасі малоповерхових (до 12 метрів) будівель встановлюються безстикового колони. Сполучення колон з ригелями і збірно-монолітними перекриттям виробляється за допомогою сполучних елементів без застосування зварювальних робіт. Для цього в місцях примикання плити перекриття і ригеля тіло колони позбавлене бетону, що дозволяє в процесі складання каркаса пропускати арматуру ригелів крізь колону. При Омонолічування сполучення утворюється жорсткий вузол, що забезпечує стійкість каркаса.

1.3. ригелі

Ригелі виготовляються із залізобетону з попередньо напруженою арматурою. Перетину ригелів вибираються в діапазоні від 20 до 60 см, в залежності від місця їх установки. При цьому ширина ригеля приймається рівною ширині колони примикання, його висота розраховується залежно від впливають на ригель навантажень. У верхніх зонах ригелів конструктивно виконані виступаючі замкнуті хомути, що забезпечують за допомогою сполучних елементів зв'язок ригеля зі збірно монолітною плитою перекриття. Після омоноличивания плити перекриття виникає Таврове робочий перетин, де збірний ригель є ребром тавра, а його верхньою полицею служить примикає ділянку плити перекриття.

1.4. Збірно-монолітні перекриття

Збірно-монолітні перекриття складаються з збірних пустотних плит товщиною 220 мм, які спираються на ригелі. У порожнечі плит заводиться робоча арматура, після чого вузол «ригель-плита» омонолічіваются. В результаті виходить жорсткий монолітний диск перекриття.

Переваги СМКД перед монолітним житловим будівництвом:

Головними перевагами перед монолітним житловим будівництвом є:

· Швидкість зведення споруд (бригада з 10 чоловік здатна за місяць змонтувати до 5000 м 2 забудовуються площ);

· Можливість вести роботи в зимовий період з тією ж швидкістю, що і в літній;

· Вартість каркасного домобудівництва на 10-15% нижче, ніж монолітного.

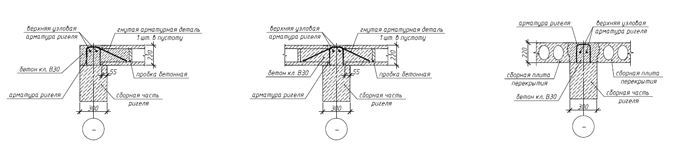

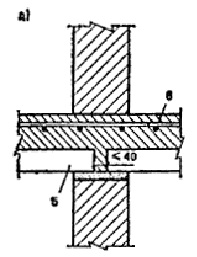

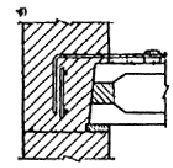

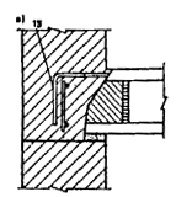

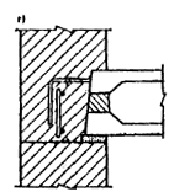

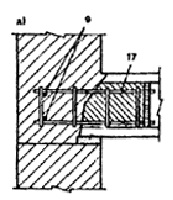

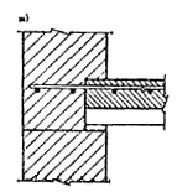

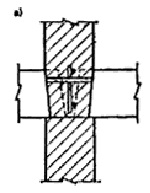

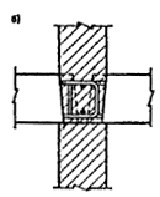

Стик колона-ригель

Спирається плити на ригель

2. монолітний каркас

У сучасних ринкових умовах з існуючих технологій зведення будівель і споруд найбільш перспективним є монолітне будівництво.

Монолітне житлове будівництво - це такий вид будівництва, при якому, в якості основного матеріалу застосовується монолітний бетон. Бетонування конструкцій здійснюється в крупносборной опалубці, а процеси приготування, транспортування і укладання бетонної суміші автоматизовані і механізовані.

Монолітноестроітельство забезпечує практично "безшовну" конструкцію. Завдяки цьому підвищуються показники тепло- і звуконепроникності. У той же час, конструкції більш довговічні.

Розраховують і конструктіруют будівлі з монолітного железбетона по загальними правилами будівельної механіки, Теплофізики, акустики, з урахуванням вимог відповідних розділів СНиП.

Монолітні будинки дають рівномірне осідання будівлі (що дозволяє проводити якісні оздоблювальні роботи практично відразу ж після зведення будинку), перерозподіляючи навантаження і запобігаючи появі тріщин. На них набагато менше впливають опади, тут немає стиків між плитами, які традиційно вважаються найслабкішим місцем панельних будинків. Завдяки цьому підвищуються показники тепло- і звуконепроникності. Термін експлуатації будівлі збільшується 100 - 150 років.

2.1. Технологія монолітного будівництва

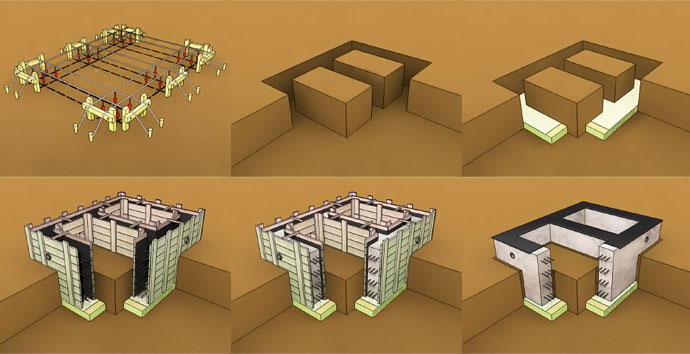

Процес монолітного будівництва складається з наступних основних етапів:

· Пристрій арматурного каркаса

· Установка опалубки

· Заливка бетону

· Прогрівання (в зимовий час)

· Догляд за бетоном

· Зняття опалубки

Переваги монолітного домобудівництва:

· Можливість будівництва будівель і споруд будь-якої конфігурації і форми, створення вільного планування приміщень

· Висока вогнестійкість конструкцій

· Висока сейсмостійкість

· Монолітні будівлі легше цегельних на 15-20%. Істотно зменшується товщина стін і перекриттів. За рахунок полегшення ваги конструкцій зменшується матеріаломісткість фундаментів, відповідно здешевлюється пристрій фундаментів.

Монолітне житлове будівництво - це можливість з мінімальними витратами отримати різноманітні рішення, підвищити експлуатаційні якості будівель.

Спрощено технологія зведення стін з монолітного бетону полягає в наступному: безпосередньо на будмайданчику монтуються спеціальні форми - опалубки, що повторюють контури майбутнього конструктивного елементу, наприклад колони, стін і т.д. в які встановлюється за проектом арматура і заливається конструкційний бетон. Після затвердіння бетону, виходить готовий конструкційний елемент будівлі.

Але навіть такий прогресивний метод як монолітне будівництво, не дозволяє будувати ефективно без використання необхідного сучасного обладнання - опалубки, яка є формою, таким собі конструктором для бетонних конструкцій різного обриси і призначення. Однією з найбільш надійних опалубних систем на пострадянському просторі, по праву вважається опалубка «Гіпро» Україна. Опалубка компанії «Гіпро» використовувалася при будівництві таких об'єктів, як: будівництво заводу з переробки рідких радіоактивних відходів у Чорнобилі (проект «Укриття»), пункт регулювання руху суден на мисі Очаківському (вертикально радісно поверхні), а також десятки житлових будинків, промислових підприємств і громадських будівель.

опалубка ГИПРОпризначена для формування вертикальних поверхонь (фундаментів, колон різного перетину, пілонів, внутрішніх і зовнішніх прямих і криволінійних стін), перекриттів, ліфтових шахт.

Опалубочная система ГИПРО включає щити "крупнощитовая" і "Мелкощітовая" серій. "Крупнощитовая" серія призначена для кранового монтажу, її доцільно використовувати при тиску бетонної суміші до 40 кН / м 2. Каркас щитів виготовлений із сталевого профілю, на який нанесено багатошарове лакофарбове покриття, робоча поверхня щитів виконана з вологостійкої ламінованої фанери товщиною 18 мм. У систему опалубки також включені кутові елементи (внутрішні та зовнішні фіксовані прямокутні і варійовані, щити з регульованою радісно, \u200b\u200bа також різні елементи, призначені для складання, установки і обслуговування опалубки - телескопічні стійки, балки, талрепи, штанги, кронштейни, замки, домкрати, стяжки, містки, підйомні петлі і т.д.

Довговічність (або іншими словами - оборотність) фанерних щитів опалубки складає до 30 циклів.

3. Конструювання монолітних і збірно-монолітних будівель

Залежно від технології зведення будівлі, способів розбивки його на захватки і застосування одного або двох видів бетонів можлива різна послідовність бетонування поперечних і поздовжніх монолітних стін.

Вертикальне з'єднання сполучених стін можливо трьох типів: торцеве, фронтальне, фронтально-торцеве.

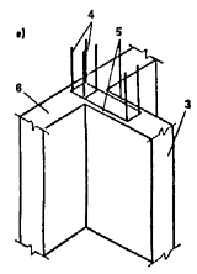

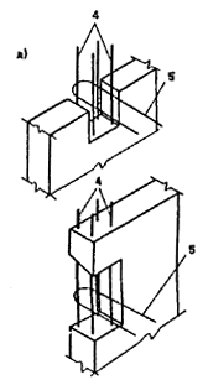

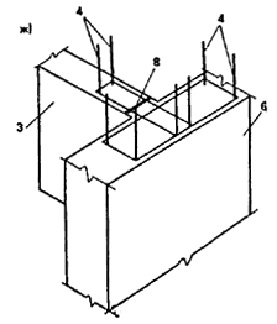

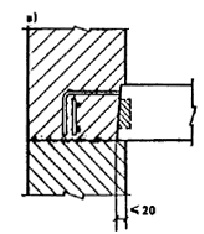

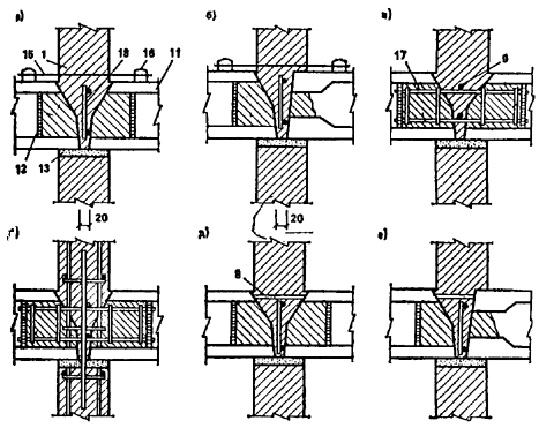

При торцевому з'єднанні (рис. 1, а Б В) Між щитами опалубки встановлюють вертикальний відсікач у вигляді щита, з допомогою якого можна виконати торець будь-якої форми (гладкий, з шпонками, хвилястий), і через спеціальні вирізи за межі внутрішніх стін пропускають горизонтальну арматуру.

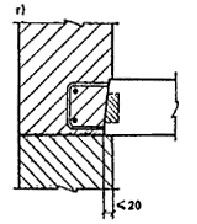

При фронтальному з'єднанні (рис. 1 г, д, е) В місцях примикання монолітних стін ортогональних напрямків на площині крупнощитовой опалубки встановлюють шпонкообразователі.

При фронтально-торцевому сполученні (рис.1 ж), Що застосовується при використанні в сполучених стінах бетонів різних видів або класів по міцності на стиск, між щитами опалубки внутрішніх стін в місці їх примикання до опалубки зовнішніх стін встановлюють розділяє дрібнопористий сітку. Як правило, сітка встановлюється на просторовому арматурному каркасі, який знаходиться на перетині зовнішньої і внутрішньої стін. Зовнішні стіни бетонують на всю висоту поверху, потім бетонують внутрішні стіни.

Мал. 1 Вертикальні торцеві ( а - в), фронтальні ( г - е) і фронтально-торцеві ( ж) вузли

а - установка опалубки поперечних стін; б - вид торця поперечної стіни і шпонками; в, е, ж - загальний вигляд з'єднання поперечних і поздовжніх стін; г - пристрій арматурних каркасів зі шпонкообразователямі між щитами опалубки; д - пристрій арматурних випусків в шпонке

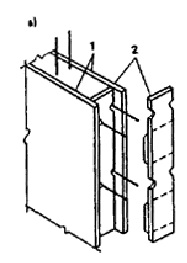

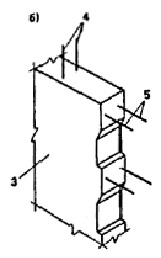

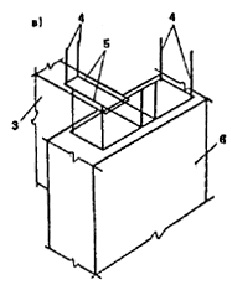

1 - щити опалубки; 2 - розділовий торцевої щит; 3 - поперечна стіна; 4 - вертикальний арматурний каркас; 5 - арматурні горизонтальні стрижні; 6 - поздовжня стіна; 7 - шпонкообразователь з пінополістиролу, 8 - розділова сітка

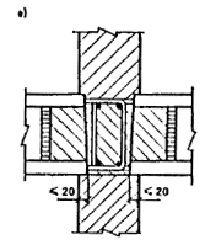

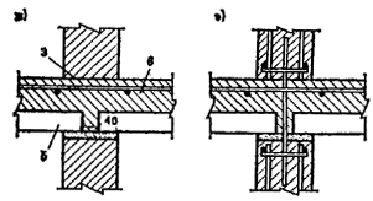

Вузли сполучення плит перекриття з монолітними стінами в залежності від способу передачі стискають зусиль і типу плит перекриттів рекомендується проектувати контактними, платформеними або комбінованими.

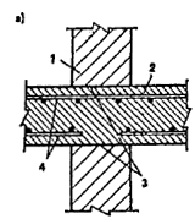

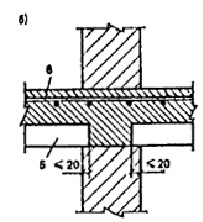

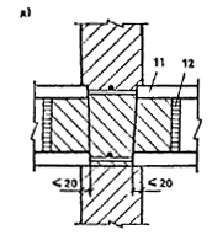

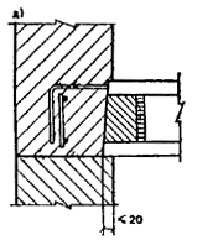

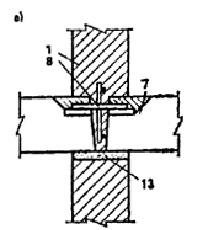

У контактному вузлі стискають зусилля передаються тільки через монолітний бетон несучої стіни. У контактному вузлі можна застосовувати монолітні (рис. 2, а, 3, а), Збірні (рис. 2, в - 2, е, 3, в - 3, е) І збірно-монолітні (рис. 2, б і 3, б) Перекриття, що включають збірні плити-шкаралупи, які виконують функції залишеної опалубки. Збірні плити перекриттів рекомендується заводити за грань стіни на величину не більше 2 см. До замоноличивания стику збірні елементи перекриттів повинні спиратися на тимчасові опори.

Мал. 2. Контактні вузли внутрішніх монолітних стін

а - при монолітних перекриттях; б - при збірно-монолітних перекриттях зі збірними шкарлупами, які виконують функції залишеної опалубки; в - при збірних суцільних плитах перекриття і зв'язках за допомогою зварювання випусків; г - то ж, при петльових зв'язках; д - при збірних багатопустотних плитах перекриття і зв'язках за допомогою зварювання випусків; е - то ж, при петльових зв'язках

1 - монолітна стіна; 2 - монолітне перекриття; 3 - технологічний шов; 4 - арматура плити; 5 - збірна шкаралупа, що виконує функції залишеної опалубки; 6 - опорна арматура збірно-монолітної плити; 7 - збірна суцільна плита; 8 - зварні зв'язку плит; 9 - горизонтальна арматура у вигляді окремих стрижнів; 10 - петльові зв'язку; 11 - збірна багатопустотна плита; 12 - заглушка

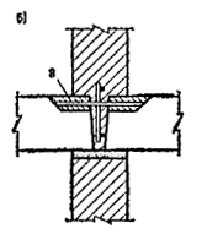

Мал. 3. Контактні вузли зовнішніх монолітних стін

а - при монолітних плитах перекриття; б - при збірно-монолітних плитах перекриття зі збірними шкарлупами, які виконують функції залишеної опалубки; в - при збірних суцільних плитах перекриття і зв'язках зі стінами за допомогою окремих стрижнів; г - то ж, при петльових зв'язках; д - при збірних багатопустотних плитах перекриття і зв'язках зі стінами за допомогою окремих стрижнів; е - то ж, при петльових зв'язках

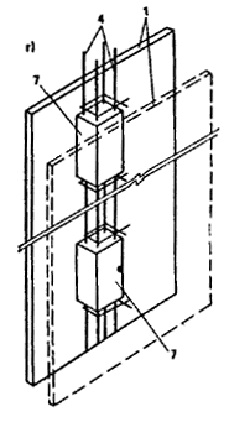

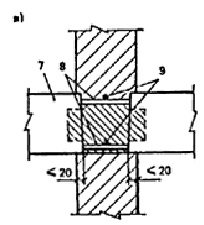

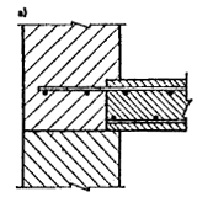

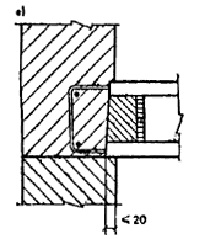

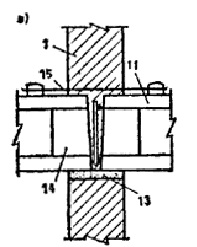

У платформенном вузлі стискають зусилля передаються через опорні ділянки плит перекриттів (рис. 4, а - 4, д).

Для організації платформного вузла можуть застосовуватися збірні (рис. 4, а - 18, г) І збірно-монолітні перекриття (рис. 4, д), Що включають збірні плити-шкаралупи, що виконують функції залишеної опалубки.

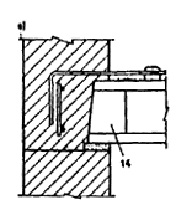

Ріс.4.Платформенние вузли внутрішніх монолітних стін

а - при збірних суцільних перекриттях і зв'язках за допомогою зварювання закладних деталей; б - то ж, при зв'язках за допомогою зварювання випусків; в - при збірних багатопустотних плитах перекриття із закладенням пустот бетонними пробками і зв'язках за допомогою зварювання монтажних петель або скруток; г - то ж, з «посиленими» торцями плит перекриття; д - при збірно-монолітних перекриттях зі збірними шкарлупами, які виконують функції залишеної опалубки

1 - 12 - см. рис. 2; 13 - розчинний шов; 14 - бетонна пробка; 15 - зв'язку багатопустотних плит (окремі стрижні, приварені до монтажних петель або скручування)

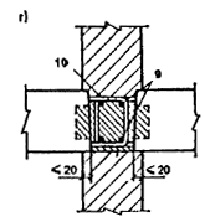

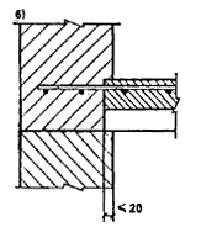

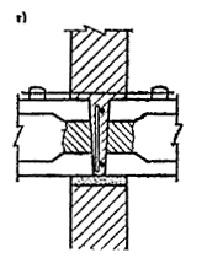

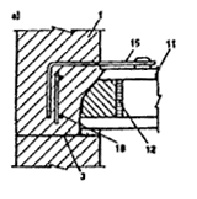

Комбіновані вузли (рис. 19 - 21) утворюються поєднанням контактного і платформного вузлів.

Мал. 5. Комбіновані вузли внутрішніх монолітних стін

а - при плитах з розкритими порожнинами і зв'язками за допомогою зварювання монтажних петель або скруток; б - то ж, при поєднанні в вузлі торця з розкритими порожнинами і «посиленого» торця; в - то ж, при зв'язках у вигляді каркасів замонолічуються в порожнинах; г - то ж, при вертикальному армуванні вузла; д - то ж, при зв'язках за допомогою випусків; е - то ж, при поєднанні торця з розкритими порожнинами і «посиленого» торця; ж - при збірно-монолітних перекриттях з шкарлупами, які виконують функції залишеної опалубки; з - то ж, при вертикальному армуванні вузла

1 - 15 - см. рис. 2, 4; 16 - монтажні петлі; 17 - зв'язку багатопустотних плит у вигляді плоских каркасів замонолічених в порожнечі; 18 - горизонтальна арматура у вигляді плоского каркасу

Мал. 6. Комбіновані вузли зовнішніх монолітних стін зі збірними Багатопустотна і збірно-монолітними перекриттями

(1 - 18 - см. рис. 2, 4, 5)

а - при багатопустотних плитах перекриття з розкритими порожнинами і зв'язками у вигляді окремих стрижнів, приварених до монтажних петель, або скруток; б в - то ж, при торці з розкритими порожнинами і зв'язками у вигляді окремих стрижнів арматурних випусків з плит; г - то ж, при «посиленому» торці; д - то ж, при торці з розкритими порожнинами і зв'язками у вигляді каркасів, замонолічуються в порожнинах; е - то ж, при торці замурований бетонними пробками і зв'язками у вигляді окремих стрижнів, приварених до монтажних петель; ж - при збірно-монолітному перекритті

Мал. 7.Комбінірованние вузли монолітних стін зі збірними суцільними плитами перекриттів

а - при переривчастому обпиранні і зв'язках за допомогою зварювання випусків; б - то ж, при петльових зв'язках; в, г - при безперервному обпиранні і зв'язках у вигляді окремих стрижнів, приварених до закладних деталей плит або арматурних випусків; д - при переривчастому обпиранні і зв'язках у вигляді

окремих стрижнів (арматурних випусків плит);

е - те ж, при петльових зв'язках

Для підвищення несучої здатності контактних і комбінованих вузлів залізобетонних стін допускається передбачати установку в вузлі вертикальної арматури.

При багатопустотних плитах перекриття в разі вертикального армування вузлів необхідно передбачати також горизонтальне армування каркасами з поздовжньою арматурою діаметром 10 мм класу А-III, що встановлюються в пустотах (рис. 5, г) В кількості не менше двох на плиту.

У контактних і комбінованих вузлах, наведених на рис. 7, а, б, д, е, і в платформних вузлах по верху плит шви розчинів не застосовуються. В інших випадках застосування розчинного шва під плитами перекриття обов'язково. Порожнина між торцями плит слід замонолічівают тільки бетоном, з якого виконується стіна.

Марка розчину визначається розрахунком і приймається у всіх випадках не більше 150 і не менше 50 - в разі виконання робіт при позитивних температурах і не менше 100 - у разі виконання робіт при негативних температурах. При застосуванні вузлів з вертикальним армуванням (див. Рис. 5, г) Плити перекриття (збірні плити-шкаралупи) рекомендується укладати на розчин.

У вузлах сполучення плит перекриття з монолітними стінами рекомендується передбачати сталеві зв'язку плит перекриття між собою і зі стінами, стін суміжних поверхів між собою, а також горизонтальне конструктивне армування вузлів в поздовжньому напрямку.

При монолітних і збірно-монолітних плитах зі збірними шкарлупами, які виконують функції залишеної опалубки, функції зв'язків плит між собою і зі стінами, а також горизонтального армування вузла виконує опорна арматура плит перекриттів (див. Рис. 2, а, б; 3, а, б; 4, д; 5, ж; і 6, ж).

Збірні плити перекриття рекомендується з'єднувати між собою за допомогою зварювання випусків (див. Рис. 2, в, д; 4, б; 5, д, е; 7, а), Закладних деталей (див. Рис. 4, а), Монтажних петель (див. Рис. 4, в, г; 5, а, б), Бессварних з'єднань за допомогою перехлеста петльових випусків (див. Рис. 16, г; 7, б), А також арматурних каркасів замонолічуються в пустотах багатопустотних плит (див. Рис. 5, в, г).

Збірні плити перекриттів з'єднуються з монолітними стінами при односторонньому сполученні за допомогою анкерів у вигляді окремих стрижнів (див. Рис. 3, в, д, 6, а, б, в, г, е; 7, в, г, д), Петльових випусків (див. Рис. 3, г, е; 7, е) Або арматурних каркасів, замонолічуються в пустотах багатопустотних плит перекриття (див. Рис. 6, д).

При бессварних петльових зв'язках збірних плит перекриття горизонтальна арматура, що встановлюється в межпетлевих просторі, служить для посилення анкерів петльових випусків і призначається в кількості чотирьох стрижнів (див. Рис. 2, г, е) При плитах перекриття, затиснених на опорах (контактні вузли), і в кількості двох стержнів (див. Рис. 7, б) - при вільно-опертих плитах (комбіновані вузли). При з'єднанні їх із стінами у всіх випадках встановлюються два горизонтальних стрижня (див. Рис. 3, г, е;7, е).

Горизонтальне армування вузлів в поздовжньому напрямку при збірних плитах перекриття, за винятком варіанта з петльовими зв'язками, рекомендується проводити плоскими каркасами або окремими стрижнями. Горизонтальна конструктивна арматура призначається діаметром 10 мм класу А-III.

Зв'язки бетонних несучих стін суміжних поверхів виконують за допомогою перепуску конструктивної арматури, яка встановлюється в місцях їх перетину. При збірних плитах перекриття, що мають безперервне спирання на стіни, перепуск арматури проводиться окремими стрижнями, що встановлюються по осі стіни.

технологія СМК (Збірна-монолітний каркас або залізобетонний каркас багатоповерхової будівлі) знаходить все більше застосування в будівництво житла, будівель і споруд. головною причиною такої популярності є висока якість конструкцій і висока швидкість виробничих робіт. Монтаж несе залізобетонного каркаса будівлі здійснюється із залізобетонних конструкцій (ригель залізобетонний бу, колони залізобетонні бу, балки залізобетонні бу, ферми залізобетонні бу).

Залізобетонний збірно-монолітний каркас багатоповерхової будівлі включає збірні або монолітні колони і плоскі збірно-монолітні диски перекриттів, утворені монолітними залізобетонними несучими і в'язевих ригелями бу, об'єднаними в площині перекриття в вузлах з'єднання з колонами в замкнуті рамні осередки, в межах яких групами розміщені збірні залізобетонні плити, пов'язані між собою межплітнимі швами і спираються по кінцях на несучі ригелі.

Після узгодження з Замовником планувальних рішень і складу квартир формується схема. В даній схемі проектувальники відображають розташування залізобетонних колон (Пілонів) в плані типового поверху, розміщення ригелів залізобетонних б \\ у і багатопустотних плит перекриття. Всі елементи залізобетонні каркаса приватного будинку інженери-проектувальники об'єднують в наружние стінові конструкції, внутрішні стіни і перегородки. Після заключного етапу будівельних робіт, А саме оздоблювальних, залізобетонних елементів каркасу багатоповерхового будинку повністю невидно.

Переваги СМК із залізобетонних виробів

- швидкість будівництва збільшується в 2-2,5 рази

- будівлі, побудовані із застосуванням СМК в порівнянні з будівництвом монолітним набагато дешевше

- свобода у виборі проектно-архітектурних рішень

- можливість перепланування будівель при будівництві, так і під час експлуатації будівель і споруд без додаткових погоджень з проектною організацією

Серії панельних будинків

На сьогоднішній день ринок нерухомості переповнений пропозиціями у виборі панельного або монолітного будинків. Панельні і монолітні будинки мають свої види, особливості, переваги і недоліки, а також відрізняються по ціновій політиці.

У панельних блоків існує досить багато модифікацій, які називаються серіями.

Найпоширеніші серії панельних будинків: ГМС-1, ГМС-2001, С-111м, П46М, І-155, П55М, П44М, П44ТМ, П44, П-44К, П44Т, КОПЕ, КОПЕ-М-Парус, Евро'Па, РД - 17.04, П3М, ПД-4, П-111м.

Щоб уникнути корозії з'єднувальних деталей в подальшому їх обетоніровают, покривають антикорозійними складами або виконують з нержавіючої сталі.

колони каркаса одноповерхових промислових будівель можна поділити на дві групи: застосовувані в прольотах без мостових кранів і в прольотах з мостовими кранами. Відповідно до положення в будівлі колони діляться на крайні (пристінні) і середні, що встановлюються на стику двох прольотів.

Збірні залізобетонні типові колони. Їх вага коливається в межах від 1,8 до 7,9 т. Висоту колон приймають з урахуванням можливості закладення нижнього кінця в фундамент на 900 мм. Колони середніх рядів (при перетині їх 400 X 400 мм) у верхній частині мають розширення (оголовок) для обпирання на нього з двох сторін несучих конструкцій покриття. При великих розмірах перетину колон оголовок не робиться.

Збірні залізобетонні колони для будівель, обладнаних мостовими кранами, складаються з двох частин надкранової і підкранової. Надкранової частина служить для спирання несучих елементів покриття і називається надколонніком. Підкранова частина несе навантаження від надколонніка і від підкранової балки, По якій рухаються мостові крани. Залежно від конструкції підкранової частини ці колони можна поділити на одногілковий (консольні) і двогілковий (ступінчасті). Крайні колони мають консолі і уступи з одного боку, середні - з двох сторін.

Типові одногілковий колони мають прямокутний поперечний переріз і призначені для будівель з розташуванням головки підкранових рейок на висоті 6,15, 6,95 і 8,15 м від рівня підлоги, при вантажопідйомності крана від 10 до 20 м Вага колон становить від 5 до 9 т.

Двогілковий колони застосовують для будівель з висотою розташування головки підкранових рейок над рівнем підлоги 8,15, 9,65, 11,45, 12,65 і 14,45 м при кроці середніх колон 12 м і вантажопідйомності кранів від 10 до 50 т. Перетин гілок колони - прямокутне. Гілки підкранової частини з'єднані між собою горизонтальними залізобетонними зв'язками.

Для кріплення інших елементів каркаса, а також технологічного та санітарно-технічного обладнання, в колони при їх виготовленні закладають спеціальні сталеві деталі.

Для вивірки положення колон при монтажі на поверхні їх нанесені ризики - трикутні вертикальні канавки. Ризики роблять на верхньому і нижньому кінцях колони (проти верху фундаменту) на всіх чотирьох гранях, і, крім того, на бічних гранях консолей.

Зв'язки. Колони і основні несучі елементи покриттів утворюють систему поперечних рам. Для забезпечення просторової жорсткості будівлі між цими рамами створюють систему зв'язків. Зв'язки можна поділити на вертикальні (встановлюються у вертикальних площинах) і горизонтальні (наявні в площинах верхнього або нижнього поясів стропильних ферм або балок).

Для стійкості колон в поздовжньому напрямку і, зокрема, для сприйняття інерційних сил при гальмуванні мостових кранів, між колонами в поздовжніх рядах влаштовують вертикальні діагональні зв'язку. Ці зв'язку розміщують в середині кожного температурного блоку. Вони бувають хрестові і портальні. Портальні зв'язку менш утрудняють внутрішньоцеховий транспорт. Різні ферми, в площині їх верхнього пояса, встановлюють горизонтальні сталеві зв'язку. Між вузлами всіх інших ферм ставлять залізобетонні розпірки.

При влаштуванні покриття по прогонах, в крайніх осередках температурних блоків на всю ширину будівлі, під прогонами влаштовують сталеві горизонтальні зв'язки хрестової системи.

Залізобетонний каркас одноповерхових промислових будівель

Каркас одноповерхового промислового будівлі складається з колон, фундаментів під ними, несучих елементів покриття і зв'язків. Крім того, до складу каркаса входять (за наявності їх у будинку) - підкранові, фундаментні та обв'язувальні балки. В каркасах будівель великої протяжності передбачають температурні шви, наявні не більше ніж через 60 м. Ці шви конструктивно вирішуються установкою здвоєних колон. Вони ділять каркас будівлі.

Всі збірні залізобетонні елементи каркаса при виготовленні забезпечуються сталевими закладними деталями для зварювання або сбалчіванія їх при монтажі, а також монтажними петлями (або отворами) для стропування при підйомі конструкцій кранами.

Щоб уникнути корозії з'єднувальних деталей в подальшому їх обетонівают, покривають антикорозійними складами або виконують з нержавіючої сталі.

Фундаменти під колони. Під колони каркаса влаштовують окремо стоять залізобетонні фундаменти стаканного типу.

Збірні залізобетонні фундаменти влаштовують, як правило, у вигляді одного блоку, що представляє собою склянку з плитою. Вага таких блоків коливається від 1,65 до 4,7 т.

При важких навантаженнях застосування збірних фундаментів, що складаються з одного блоку, стає недоцільним, зважаючи на їх велику вагу. У цих випадках фундаменти роблять розчленованими і з'єднують між собою при монтажі їх окремі елементи зварюванням закладних деталей або замонолічуванням. Подколонніка і плити мають вертикальні отвори круглої або овальної форми, внаслідок чого при накладенні плит один на одного утворюються наскрізні колодязі. Для замонолічування фундаменту колодязі його середньої зони заповнюють бетоном, з попередньою установкою в них арматурних стержнів або каркасів. В окремих випадках, при відповідному техніко-економічному обгрунтуванні, застосовують монолітні ступінчасті, фундаменти стаканного типу, що виконуються на місці.

Блоки збірних фундаментів встановлюють на щебеневу підготовку товщиною 100 мм; при вологих ґрунтах підготовку роблять з бетону марки 50.

Верхню площину фундаменту, як правило, мають у своєму розпорядженні на 150 мм нижче позначки чистої підлоги, що дає можливість зробити зворотний засипку землі в котловани до початку монтажу колон. Якщо при цьому глибина закладання підошви фундаменту в силу грунтових умов (або за умовами заглиблення технологічного обладнання) виявиться недостатньою, то фундамент встановлюють на бетонну подушку. Висота фундаментів, що складаються з декількох рядів елементів, може регулюватися введенням додаткових рядів. При необхідності дуже глибокого закладення фундаментів застосовують іноді колони збільшеної висоти.

Для передачі навантажень від зовнішніх і внутрішніх стін на фундаменти колон каркаса застосовують фундаментні балки.

Збірні залізобетонні балки для кроку колон 6 і 12 ж мають в поперечному перерізі форму тавра. Висота їх дорівнює 400 або 600 мм, а ширина поверху - 300 або 400 мм. Залежно від довжини балки бувають: основні і укорочені (застосовувані при скороченому кроці, наприклад, близько температурних швів).

Під зовнішні стіни фундаментні балки укладають з виносом за межі колон, а під внутрішні їх розташовують між колонами по осьовим лініям. При укладанні верхню межу фундаментних балок встановлюють на рівні 30 мм нижче підлоги приміщення, який розташовують на 150 мм вище спланованої навколо будівлі поверхні землі. Поверх фундаментних балок влаштовують гідроізоляцію з двох шарів рулонного матеріалу на мастиці.

Балки встановлюють безпосередньо на уступи фундаментів колон або на бетонні стовпчики, які спираються на ці уступи.

Несучі конструкції покриттів.

Залізобетонні ферми.

Основні параметри і розміри

1. Кроквяні ферми поділяють на типи:

· ФС - співпрацівники сегментні для покриттів з скатної покрівлею;

· ФБС - безраскосние сегментні для покриттів з скатної покрівлею;

· ФБМ - то ж, для покриттів з малоуклонних покрівлею;

· ФТ - безраскосние трикутні для покриттів з скатної покрівлею.

2. Підкроквяні ферми поділяють на типи:

· ФПС - для покриттів з скатної покрівлею;

· ФПМ - для покриттів з малоуклонних покрівлею;

· ФПН - то ж, з попередньо напруженими стійками ферм;

· ФП - для покриттів з плит довжиною на проліт.

Ферми довжиною 8960 мм і більше виготовляють попередньо напруженими, а довжиною 5960 мм - з ненапружуваною арматурою. Ферми довжиною 8960 мм допускається виготовляти з ненапружуваною арматурою.

Характеристики

Ферми повинні задовольняти вимогам ГОСТ 13015.0:

· За показниками фактичної міцності бетону (передавальної, відпускної і в проектному віці);

· По морозостійкості бетону, а для ферм, експлуатованих в умовах дії агресивного газоподібного середовища, - також по водонепроникності бетону;

· За середньою густиною легкого бетону;

· До марок сталей для арматурних і заставних виробів, в тому числі для монтажних петель;

· По товщині захисного шару бетону до арматури;

· По захисту від корозії.

рама залізобетонна

Рама - залізобетонна конструкція, що складається з колон жорстко закріплених в фундаментах і балок.

Рама - це просторова або жорстка стрижнева система, В якій елементи (ригелі, стійки) жорстко між собою з'єднуються. З'єднуватися елементи можуть у всіх або в деяких вузлах. Дерев'яні, залізобетонні і металеві рами служать несучими конструкціями естакад, мостів, будівель, інших споруд, а також вони можуть бути несучими елементами установок або машин.

Оболонки перекриття.

Перекриття-оболонка - будівельна конструкція перекриттів будинків і споруд. В архітектурній практиці використовуються опуклі, висячі, сітчасті і мембранні оболонки із залізобетону, металів, деревини, полімерних, тканих і композиційних матеріалів.

Оболонки зі сферичною поверхнею можуть збиратися з плоских квадратних плит. Шкаралупа оболонки в цьому випадку набуває форму багатогранника з ромбічними гранями, вписаного в сферичну поверхню. Квадрати плит доповнюються до ромбів за рахунок невеликих змін в ширині швів.

Плити з діагональними ребрами висотою 0,2 м підрозділяються на рядові, кутові і крайні. Кутові і крайні плити по контуру оболонки забезпечені посиленими контурними ребрами.

Бортові елементи у вигляді сегментних ферм складаються з верхнього пояса, утвореного контурними ребрами плит, нижнього пояса - затягування з пучків високоміцного арматури в залізобетонній обоймі - і розкосів.

Збірка оболонки проводиться на сталевих кружалах, що переміщуються в зібраному вигляді з прольоту в проліт. При монтажі плити встановлюються на кружала в проектне положення і з'єднуються між собою шляхом зварювання випусків арматури і замонолічування швів.

Контурні ребра зв'язуються петльовими стиками. Нижня частина ферми збирається на монтажному майданчику, підводиться під оболонку і з'єднується з верхнім поясом шляхом замонолічування петльових випусків в пазах контурних ребер.

Бортові ферми суміжних оболонок об'єднуються загальною затягуванням.

Стіни з великих панелей.

У сучасному будівництві найбільш індустріальні стіни з великих панелей.

Залежно від різних ознак стінові панелі підрозділяють на окремі види: за місцем положення в стіні на рядові, простінкові, перемич, парапетні, карнизні та цокольні; по розташуванню в плані - на рядові і кутові; по теплотехнічних властивостях - на утеплені, що застосовуються в опалювальних будівлях, і неутеплені для неопалюваних будівель; по разрезке - на смугові, одно- ідвухмодульние; породу матеріалів - на залізобетонні, металеві та азбестоцементні.

Мал. 1. Фрагмент фасаду і розріз стіни з великих панелей

Найбільше застосування в сучасних промислових будівлях мають навісні панелі.

Залізобетонні панелі виготовляють як утепленими, так і неутепленими. Утеплені панелі застосовують для пристрою стін одно- та багатоповерхових опалювальних каркасних будинків з кроком пристінних колон б і 12 м. Ці стінові панелі виготовляють наступних видів: Суцільні-з пористих або легких бетонів, трехслойние- з двох залізобетонних плит, з шаром нанести утеплювача. Суцільні панелі з пористих бетонів виконують одношаровими. Товщина панелей 200, 240 і 300 мм. Панелі товщиною 200 і 240 мм застосовують тільки для навісних стін з стрічковими прорізами, а товщиною 300 мм -для самонесучих стін. Панелі з пористих бетонів, як і всі види інших утеплених панелей, мають номінальну висоту 1,2 і 1,8 м.

Мал. 2. стінові панелі: а - з пористих бетонів; б - з легких бетонів; в - з важких бетонів (тришарова); г - залізобетонна ребриста для неопалюваних будівель; д - металева з утеплювачем

Неутеплені панелі застосовують для пристрою стін неопалюваних каркасних промислових будівель з кроком пристінних колон 6 і 12 м. Панелі виготовляють у вигляді ребристих залізобетонних плит довжиною 6 і 12 м, висотою 1,2 і 1,8 м. Панелі довжиною 6 м мають сітку ребер однакової висоти -120 мм і полку між ребрами товщиною 30 мм. При ширині 1,2 і 1\u003e 8 м такі панелі розрізняються кількістю поздовжніх ребер.

Панелі довжиною 12 м мають по контуру ребра висотою 300 мм і п'ять проміжних поперечних ребер меншої висоти. Полку панелі між ребрами має товщину 30 мм. Такі панелі виготовляють з попереднім напруженням поздовжніх ребер, а поперечні ребра і полку панелі армують плоскими зварними каркасами і сітками. Панелі довжиною 6 м повністю армують плоскими зварними каркасами і сітками.

Неутеплені панелі застосовують тільки в несучих стінах з стрічковими прорізами. Залізобетонні панелі довжиною в основному 6 м використовують також для виготовлення тришарових утеплених панелей. Матеріал для їх виготовлення, армування, заповнення швів між панелями при їх монтажі в основному такі ж, як і в утеплених тришарових залізобетонних панелях.

За способом зведення залізобетонні каркаси поділяють на збірні і монолітні.

Збірний залізобетонний каркас багатоповерхових будівель з балочними перекриттями в поперечному напрямку конструюють по рамної схемою, яка передбачає сприйняття всіх вертикальних і горизонтальних навантажень жорсткими рамними вузлами (зв'язку в площині рам відсутні), а в поздовжньому напрямку, як правило, - по связевой схемою, при якій геометрична незмінність системи забезпечується зв'язками і жорсткими діафрагмами. Можливо також рішення, коли вузли рам виконують жорсткими не тільки в поперечному, ної в поздовжньому напрямку, однак в конструктивному відношенні така схема дуже складна.

Монолітні каркаси застосовують рідко і головним чином в будівлях з підвищеними вимогами до загальної жорсткості та стійкості (монолітні каркаси вирішуються рамними в обох напрямках), при великих статичних і динамічних навантаженнях на перекриття.

У зарубіжній практиці монолітні каркаси мають широке поширення, незважаючи на те, що вони мають високу трудомісткість і велику тривалість зведення, вимагають великої витрати лісоматеріалів на опалубку. І тільки необхідність надання окремим будівлям особливо високої жорсткості і стійкості, а також властива монолітному залізобетону можливість створення різноманітних архітектурно-конструктивних форм не дозволяє відмовлятися від монолітних каркасів.

Основними конструктивними схемами каркасів з монолітного залізобетону є: з поперечними рамами і поздовжніми другорядними балками; з поздовжніми головними і поперечними другорядними балками; з розташованими по колонах в обох напрямках балками і з опертими по контуру плитами великої площі; з безбалковими перекриттями (рис. 43).

Найбільшою поперечної жорсткістю володіє перша схема. Однак високі ригелі рам стискують приміщення по висоті, а часто розташовані другорядні балки затінюють стелю і через них утворюється застій забрудненого повітря і газів.

Схема з безбалковими перекриттями має найменшу твердість, але дозволяє отримувати найменшу висоту поверхів при заданій висоті приміщень і краще природне освітлення. Різниця в висотах поверхів будівель, зведених за першої і останньої схемами, може досягати 0,5 м.

З метою більш широкого застосування стандартної інвентарної опалубки при зведенні монолітних конструкцій проведена уніфікація розмірів монолітних фундаментів, колон, балок і плит.

Фундаменти мають розміри підошов від 150X1500 до 7200X6600 мм (кратні 300 мм) і висоту 1800, 2400 і 3000 мм (допускаються висоти 1500, 2100 і 2700 мм). Висоту ступенів рекомендується приймати 300, 450 і 600 мм. Розміри підколінниками кратні модулю 300 мм (від 900X900 до 1200X2700 мм).

Перетину колон в діапазоні від 300X300 до 600X1200 мм змінюються по ширині через 100 і по висоті - через 100 і 200 мм. Якщо необхідно прийняти великі перетину, їх ширина повинна бути кратною 200 мм, а висота - 300 мм.

Для балок рекомендуються такі розміри: ширина 150, 200, 300, 400, 500 мм і далі кратно 10 мм, висота - від 300 до 800 (кратна 100 мм), 1000, 1200 мм і далі кратно 300 мм. Відношення висоти перерізу балки до її ширині вибирають в межах від 2 до 3.

Товщина плит змінюється: при товщині до 100 мм - на 10 мм, при товщині від 100 до 200 мм - на 20 мм, при товщині від 200 до 300 мм - на 50 мм, а при більшій товщині - на 100 мм.

Елементи монолітного каркаса виготовляють з бетону марок 150, 200 і 300 і армують зварними каркасами і сітками. Доцільніше застосовувати попередньо напружені монолітні конструкції.

Збірні залізобетонні каркаси поділяють на балкові і безбалкові. Більш поширені балкові каркаси, що забезпечують будівлі велику просторову жорсткість і стійкість.

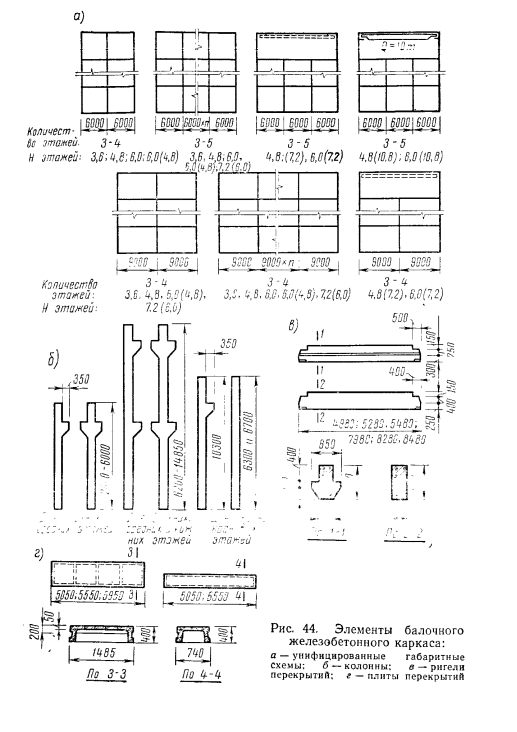

Для будівель з балковим каркасом розроблені уніфіковані габаритні схеми і номенклатура збірних залізобетонних конструкцій (рис. 44). Параметри габаритних схем пов'язані з габаритними схемами одноповерхових будівель в частині прив'язки стін, колон і температурних швів, що дозволяє блокувати такі будівлі. Балковий каркас складається з фундаментів, фундаментних балок, колон, ригелів, плит та зв'язків.

Фундаменти під колони, як і в одноповерхових будівлях, застосовують стовпчасті з підколінниками стаканного типу. Колони першого поверху встановлюють в стакан фундаменту, верх якого мають у своєму розпорядженні на отметке- 0,15 м.

Цокольні стінові панелі спирають на фундаментні балки, що мають довжину 4950 і 4450 мм.

З метою скорочення числа монтажних одиниць і підвищення експлуатаційної надійності будівель, основні колони прийняті укрупненими з розрізанням на 2 поверху (рис. 44, б). Для будівель з непарним числом поверхів передбачені додаткові колони на один верхній і середній поверх.

Мал. 44. Елементи балочного залізобетонного каркаса:

а - уніфіковані габаритні схеми; б - колони: s - ригелі перекриттів; г - плити перекриттів

Перетину колон - 400X400 і 400X600 мм. Рекомендується приймати колони постійного перетину для всіх поверхів (крім підвального), а також для крайніх і середніх рядів. Необхідна несуча здатність колон забезпечується зміною перерізу арматури і марки бетону відповідно до навантаження.

Для обпирання і кріплення ригелів в колонах передбачають консолі і заставні елементи. Колони виготовляють з бетону марок 200-500 і армують зварними каркасами.

Залежно від виду спирання (по верху або на полицю) ригелі мають прямокутний перетин і прямокутне з полками (рис. 44, в).

У першому варіанті перетин ригеля приймають 300X800 мм, у другому ширину ригеля в рівні полиць 650 мм, висоту 800 мм. Зазначені перетину ригелів однакові для сіток колон 6Х 6 і 6X9 ж. Довжина ригелів залежно від прольоту (6 або 9 м), висоти перерізу колон (400 або 600 мм) і величини зазору між ригелями і колонами (зазвичай 60 мм) прийнята 4980, 5280, 5480, 7980, 8280 і 8480 мм.

Для сітки колон 6X6 м ригелі запроектовані з бетону марок 200-300, а для сітки колон 6X9 м - з бетону марок 300-400 зі звичайною або попередньо напруженою стрижневою арматурою.

Жорсткість сполучення колон і ригелів забезпечується зварюванням опорних закладних елементів і випусків арматури, а також замонолічуванням вузлів.

Плити перекриттів прийняті двох типів: основні шириною 1485 мм і добірні шириною 740 мм (рис. 44, г). Висота плит дорівнює 400 мм, а товщина полиці 50 мм. Основні плити забезпечені поперечними ребрами висотою 200 мм. Для варіанту обпирання на полиці ригеля плити мають довжину 5550 і 5050 мм (плити, що примикають до торців і температурним швах).

Довжина основних плит для варіанта спирається по верху ригеля - 5950 мм (цей варіант застосовується при великих навантаженнях від габаритного провисання обладнання).

Плити, що укладаються по осях середніх рядів колон при варіанті спирання по верху ригелів, мають по торцях вирізи для пропуску колон. Добірні плити, що укладаються по зовнішнім рядах колон, однакові для обох варіантів перекриттів.

Кріплення плит до ригелів здійснюють зварюванням закладних елементів. Шви між плитами заповнюють бетоном. Для виготовлення плит застосовують бетон марок 200-400 і звичайну або попередньо напружену стрижневу арматуру.

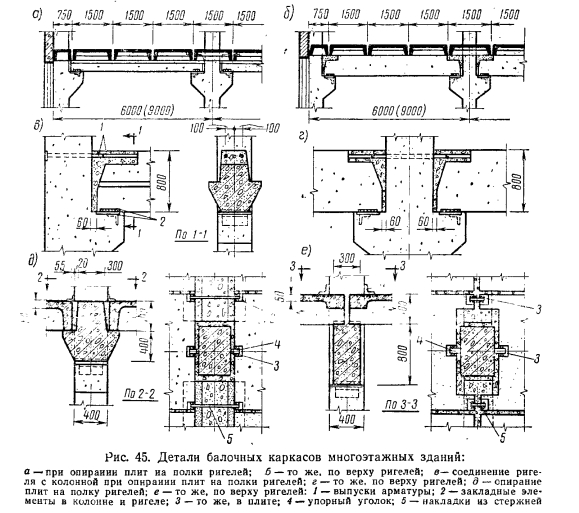

Стики колон розташовують вище перекриття на 600 мм, якщо плити спираються по верху ригелів, і на 1000 мм при тому, що спирається плит на полиці. Стикуються колони шляхом приварки стрижнів-накладок до оголовків колон, утвореним куточками і пластинами. Встановлюють колони на центруючі прокладки. Зазор між торцями колон зачеканивают жорстким розчином марки 300 і після установки сіток по периметру замоноличивают бетоном. Конструктивні деталі балкових каркасів наведені на рис. 45.

У поздовжньому напрямку будівлі в кожному ряду колон в середині температурного відсіку ставлять зв'язку портального типу. Плити, що укладаються між колонами, використовують в якості розпірок, що передають горизонтальні зусилля на з'єднаний зв'язками блок. У цих плитах передбачають заставні деталі для з'єднання між собою і для кріплення наполегливих куточків.

Мал. 45. Деталі балкових каркасів багатоповерхових будівель:

а прі обпиранні плит на полиці ригелів; б - те ж, по верху ригелів; в-з'єднання ригеля з колоною при тому, що спирається плит на полиці ригелів; е - то ж по верху ригелів; д - спирання плит на полицю ригелів; е - те ж, по верху ригелів: 1 - випуски арматури; 2 - заставні елементи в колоні і ригелі; 3 - те ж, в плиті; 4 - завзятий куточок; 5 - накладки з стрижнів

Додаткова жорсткість будівлі в подовжньому напрямі може бути забезпечена пристроєм поздовжніх монолітних або збірних ригелів, покладених замість міжколонних плит. Для обпирання збірних поздовжніх ригелів передбачають сталеві столики, що приварюються до закладних деталей колон в рівні залізобетонних консолей.

У конструктивному відношенні верхні поверхи, що мають прольоти 12, 18 і 24 м і обладнані кранами, не відрізняються від одноповерхових будівель (сполучення ригеля покриття з колонами - шарнірне).

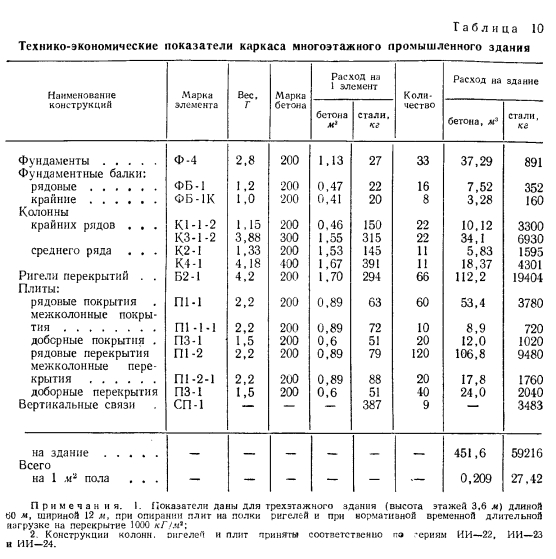

Основні техніко-економічні показники залізобетонних елементів балкового каркаса багатоповерхового промислової будівлі приведені в табл. 10.

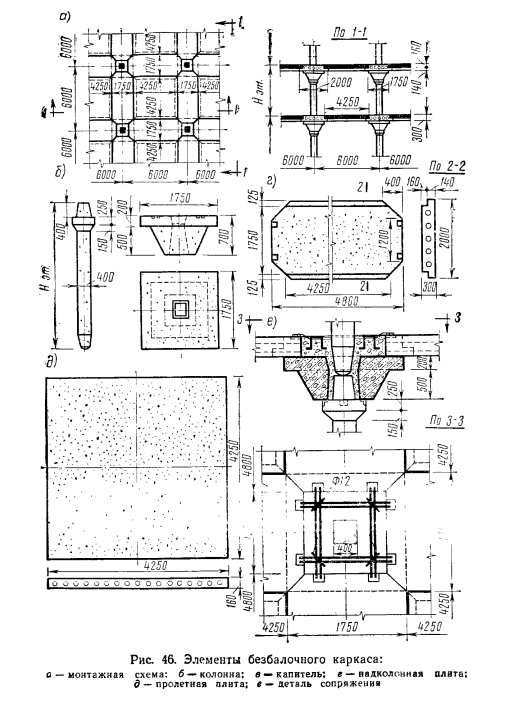

Безбалкові каркаси багатоповерхових будівель, що застосовуються для монтажу холодильників, складів і виробництв з підвищеними вимогами до чистоти, складаються з наступних п'яти конструктивних елементів: фундаментів, колон, капітелей, надколонних і прогонових плит. Збірні безбалкові каркаси в порівнянні з балочними мають приблизно ті ж переваги і недоліки, що і в монолітних варіантах.

Сітка колон в безбалкових каркасах прийнята 6x6 м. Поверхи зазвичай мають однакову висоту, рівну 3,6, 4,8 і 6 м. Елементи безбалковими каркаса показані на рис. 46.

Колони виготовляють перетином 400X400 мм і висотою на один поверх. Стикуються колони в межах порожнини капітелей, що мають форму усіченої піраміди розмірами в плані 1750X1750 мм. Колони першого поверху спирають на фундаменти з подколонніка стаканного типу.

Надколінна плити прийняті пустотними з полками для обпирання прогонових плит. Розміри плит: довжина 4800, ширина 2000 і товщина 300 мм. Пролітні плити також проектують пустотними товщиною 160 мм і розмірами в плані 4250x4250 мм.

Капітелі прикріплюють до колон зварюванням закладних елементів. В обох напрямках по осях сітки на капітелі укладають надколон-ні плити, що скріплюються між собою арматурними стрижнями, які приварюють до заставних елементів (рис. 46, е).

Надколонние плити з'єднують з капітелями зварюванням. Пролітні плити спирають на полиці надколінна плит і скріплюють з ними зварюванням закладних елементів. Верхня частина отвору капітелей і простір між торцями надколінна плит утворюють склянки, куди повинні вставлятися колони наступного поверху. Решта зазори передбачено заповнювати бетоном на дрібному гравії, що створює жорсткий стик.

Одноповерхові залізобетонні каркаси виробничої будівлі з мостовим краном

Рис.1. одноповерхові залізобетонні

каркаси виробничої будівлі

з мостовим краном:

а, б - варіанти з фермою і балкою покриття;

в, г - схеми поперечної і поздовжньої рами

Каркасні залізобетонні конструктивні системи в загальному випадку складаються з трьох основних конструкцій, які утворюють несучу систему будівлі:

вертикальних лінійних конструкцій - колон;

горизонтальних плоских конструкцій - дисків перекриттів;

додаткових вертикальних плоских або просторових конструкцій - підвалин.

Колони сприймають зусилля від вертикальних і горизонтальних навантажень і передають їх на фундаменти, в які, як правило, жорстко затиснені. Підвалини виконують функцію вертикальних діафрагм жорсткості і встановлюються при недостатній жорсткості каркаса в горизонтальній площині в одному або двох напрямках. Підвалини спираються на фундаменти. Стіною-діафрагмою називають стіну багатоповерхового будинку. Плоскі збірні підвалини складаються з рам, заповнених спеціальними залізобетонними стінами-діафрагмами, називають рамодіафрагмамі або діскорамамі, а при заповненні стрижневими або гратчастими зв'язками - ферморамамі. Знімні гратчасті зв'язку застосовують в період монтажу будівлі для запобігання втрати стійкості каркасом. Просторові підвалини відкритого в плані профілю (кутового, швеллерного, двотаврового і ін.) Виходять в результаті з'єднання декількох плоских підвалин. Підвалина замкнутого перетину називають ядром жорсткості і виконують зазвичай з монолітного залізобетону в ковзної опалубки. Диски виконують функцію жорстких горизонтальних діафрагм, які об'єднують колони і підвалини в єдину просторову несучу систему і передавальних на них вертикальні і горизонтальні навантаження. Залежно від конструкції дисків перекриттів каркаси діляться на балкові, що складаються з балок і плит, і безбалкові (безрігельной), що складаються тільки з плит (Рис.1).

За способом виготовлення залізобетонні каркасні конструкції поділяються на:

збірні, що складаються з збірних колон, дисків та підвалин, що виготовляються заздалегідь і з'єднаних між собою на монтажі;

монолітні, що складаються з монолітних колон, дисків та підвалин, що виготовляються в проектному положенні на місці зведення каркаса;

збірно-монолітні, що складаються з збірних елементів і монолітного залізобетону.

Залежно від ступеня податливості стику колон з елементами диска перекриття застосовують жорстке сполучення, зване закладення, нежорстке - шарнір і податливі сполучення.

Просторові системи в загальному випадку поділяються на окремі плоскі каркасні системи в поздовжньому і поперечному напрямку. Залежно від способу забезпечення міцності, жорсткості і стійкості будівлі плоскі каркасні системи поділяються на рамні, связевиє і рамно-зв'язкові. У рамної каркасній системі вертикальна і горизонтальна навантаження сприймаються колонами, об'єднаними з дисками перекриттів. У связевой каркасній системі вертикальне навантаження сприймається колонами, об'єднаними з дисками перекриттів, а горизонтальна - вертикальними засадами. У рамно-связевой каркасній системі вертикальна і частина горизонтального навантаження сприймаються колонами, об'єднаними з дисками перекриттів, а інша горизонтальна навантаження - вертикальними засадами.

У просторовому каркасі рамно-связевой системи горизонтальна жорсткість в одному напрямку зазвичай забезпечується рамами з жорсткими вузлами, а в іншому напрямку, де міцність і жорсткість сполученні недостатня, - за рахунок установки вертикальних підвалин.

залізобетонні каркаси

Рис.2. Залізобетонні каркаси:

а, б - балочної конструкції з

ребристим і гладким стелею;

в, г - безбалковими конструкції

з капітелями і без капітелей

В просторової каркасній системі окремі плоскі каркасні системи можуть мати однакове і різне конструктивне рішення: рамне, в'язевих або рамно-в'язевих. При однаковій жорсткості плоских конструктивних систем в одному напрямку просторова робота каркаса забезпечується самостійною роботою окремих плоских каркасних систем. При різної жорсткості плоских конструктивних систем, особливо, коли вертикальні жорсткі елементи розташовуються не в кожній площині, просторова робота каркаса забезпечується за рахунок роботи жорстких в своїй площині горизонтальних дисків перекриттів і покриттів, що передають горизонтальні зусилля між вертикальними плоскими засадами різної жорсткості.

Каркаси рамної системи застосовують у виробничих і громадських будівлях, що вимагають для нормального функціонування вільного планування приміщень в обох напрямках. У цих умовах можна застосувати й каркаси рамно-связевой системи зі збільшеним кроком колон і гратчастими засадами у вигляді фермерам.

Каркаси связевой системи з вертикальними засадами у вигляді ДІСКОР зручні для житлових, адміністративних і громадських будівель з невеликими приміщеннями, регулярно розташованими на поверхах. У цих будівлях потрібні гладкі стелі. Тому використовуються балочні каркаси з виступаючими вниз ригелями і плитами з гладкою нижньою площиною або безбалкові перекриття з абсолютно гладким стелею, що полегшують планування приміщень і поліпшують інтер'єри.

Безбалкові і балкові каркаси з гладкою нижньою поверхнею плит застосовуються і в виробничих будівлях, де каркаси з ребристими перекриттями не допускаються.

У каркасних будівлях зазвичай застосовують збірні навісні залізобетонні панелі зовнішніх стін. Однак є рішення і з несучими зовнішніми стінами у вигляді залізобетонних панелей вертикальної розрізання або з цегли. У складі каркасів зазвичай застосовують також збірні перегородки, сходові марші, сантехкабіни, ліфтові шахти, вентиляційні блоки тощо

Збірні залізобетонні одноповерхові і багатоповерхові каркаси балочного типу є найбільш поширеним типом каркасних будинків в практиці вітчизняного будівництва.

Схеми розрізання каркаса на складні і лінійні монтажні елементи

Рис.3. Схеми розрізання каркаса на складні (а-г) і лінійні (д, е) монтажні елементи

Одноповерхові збірні залізобетонні каркаси балочного типу для будинків промислового призначення зі значною висотою і прольотами, в тому числі і з мостовими кранами, зазвичай виконуються в поперечному напрямку по рамної конструктивної схемою, утвореною колонами, щемлені в фундаментах, і балками або фермами, шарнірно спираються на колони (Рис.2). У поздовжньому напрямку каркаси виконуються по связевой конструктивною схемою, утвореною колонами, ребристими плитами покриття, що спираються на балки або ферми, і вертикальними елементами, жорсткими в горизонтальному напрямку і утвореними сусідніми колонами, з'єднаними сталевими гратчастими зв'язками.

Збірні багатоповерхові залізобетонні каркаси для зручності виготовлення, транспортування і монтажу розрізають на елементи (Рис.3):

укрупнені Н і П-подібні і хрестоподібні елементи;

Т-образні колони і ригелі-вставки;

лінійні з одноповерховими колонами з нерозрізними і розрізними ригелями;

лінійні з однопрогоновими ригелями і одно-, триповерховими колонами.

Перші три способи розрізання призначені для рамних каркасів із закладенням в вузлах, що застосовуються в сейсмічних районах (Рис.4, а). За кордоном є приклади розрізання рам на просторові елементи (Рис.4, в, г). Однак такі каркаси не набули широкого поширення через складність виготовлення, особливо при різних висотах поверхів і прольотах рам.

Каркаси з хрестоподібними колонами і попереднього напруження ригелями-вставками доцільні для рам великих прольотів: 9 м (серія ІІ-04, вип. 14) і 12 м (каркас РЕК 12х12) (Рис.4, б).

Фрагменти збірних каркасів з укрупненими монтажними елементами

Рис.4. Фрагменти збірних каркасів з укрупненими монтажними елементами:

а - плоскими хрестоподібними елементами;

б - Т-образними колонами і ригелями-вставками (РЕК 12х12);

в - просторовими хрестоподібними елементами;

г - просторовими Н-образними елементами

Рамний каркас з поєднаним жорстким стиком колон і ригелів з колонами типу УК-1 (Рис.3, д) був розроблений в 1958-60гг. інститутом громадських будівель для будівель до 5 поверхів і з сіткою колон до 6х6 м.

Найбільшого поширення набули каркаси з розрізанням на одно-, триповерхові колони з винесеним стиком ригелів з колонами (Рис.3, е). До них відносяться:

рамні каркаси ІІ-50 і ІІ-60 для будівництва промислових будівель, розроблені в 50-і роки, які були перероблені в серію ІІ-20 ЦНІІПромзданій в 1964р., а в 80-і роки в серію 1.420;

рамно-в'язевих каркас серії ІІ-04 для громадських і адміністративно-побутових будівель 1964р .;

связевиє каркаси КМС-101 і ШІ-04 (рис.5, б), які в подальшому були модернізовані, відповідно, в серії ТК1-2 і 1.020-1 / 83 міжвидового застосування для цивільних і промислових будівель.

Балковий каркас серії 1.420 включає сітки колон 6х6,9х6 і 12х6 м, висоти поверхів 3,6; 4,8 і 6 м, навантаження до 25 кН / м². У складі каркаса розроблені варіанти перекриттів з ребристих плит з опертям на полиці ригелів l-образного перетину і на ригелі прямокутного перетину; перетину колон прийняті 40х40 і 40х60 см.

У рамному каркасі серії ІІ-04 стик ригеля з колонами вперше вирішено з прихованою консоллю колон. Межа застосовності чисто рамної схеми обмежений величиною вузлового моменту 176 кНм. Сітки колон в каркасі прийняті 6х6; 6х4,5 і 6х3 м з висотами поверхів 3,3; 4,2 і 2,4 м і вирішувалися за допомогою ригелів таврового перетину висотою 45 см, багатопустотних і ребристих плит з нижньою полицею і колон перетином 40х40 і 30х30 см.

Жорсткість рамних каркасів в напрямку із площини рам створюється за рахунок защемлення міжколонних в'язевих плит на опорах або за допомогою спеціальних балок, жорстко з'єднуються з колонами (рис.4, в).

Фрагменти в'язевих каркасів

Рис.5. Фрагменти в'язевих каркасів:

а - КМС-101; б - ІІ-04; в - 1.020-1;

1 - колони; 2 - ригелі; 3 - зв'язкові плити; 4 - рядові плити; 5 - металеві зв'язки; 6 - діафрагми; 7 - стіни; 8 - сходові марші

При вдосконаленні рамних каркасів і розробці в'язевих каркасів стик колон, здійснюваний за допомогою багатопрохідної зварювання важких металевих оголовник, був замінений на плоский безметальний стик з ванною зваркою випускаються поздовжніх арматурних стержнів (див. Розділ Колона залізобетонна); а сам стик для зручності монтажу винесено над рівнем перекриття (рис.5, б), що дозволило вести збірку каркасів індустріальними методами з допомогою одиночних і групових кондукторів. Відмова від металевих оголовник і зниження опорних моментів в в'язевих каркасах (КМС-101 і ІІ-04) до 55 кН м дозволило значно спростити армування ригелів і колон і провести уніфікацію арматурних виробів.

У в'язевих каркасах міжвидового застосування 1.020-1 / 83 прийнято шарнірний стик ригеля з колонами, а в каркасі ТК1-2 опорний момент знижений до 25 кНм. У ці каркаси поряд з кругло пустотними плитами включені плити 2Т прольотом 9 і 12 м і ребристі П-образні плити. У серії 1.020-1 / 83 плити 2Т спираються на ригелі в підрізування (Ріс.5в).

Конструкції стиків ригелів і колон збірних рамних і в'язевих каркасів дані в розділі Рама залізобетонна. Об'єднання плит і ригелів збірних каркасів в жорсткі диски перекриттів здійснюється шляхом зварювання закладних деталей примикають елементів і замонолічування бетоном швів між ними. Оскільки закладення швів є обов'язковою вимогою, То збірні каркаси правильніше називати збірно-омоноліченнимі.

Монолітні каркаси балочного типу були запропоновані в 1982 р. у Франції. Вони виконуються у вигляді монолітних одноповерхових і багатоповерхових рам з жорсткими вузлами і дисків перекриттів з настилом у вигляді ребристою або суцільний монолітної плити (рис.1, б).

У збірно-монолітних каркасах застосовуються зазвичай збірні колони і монолітні або збірно-монолітні диски перекриттів, які розглянуті в розділах збірно-монолітні залізобетонні конструкції, Перекриття залізобетонні, Рама залізобетонна, Балка залізобетонна, Плита залізобетонна. До збірно-монолітним відноситься сейсмічний рамно-в'язевих каркас ІВС-04, розроблений ТбілЗНІІЕПом, а також каркас Радіус трьох модифікацій АТ Інрекон з виступаючим і без виступаючого вниз ригеля.

Крім каркасів балочного типу широке застосування мають безрігельной каркаси або каркаси з безбалочним перекриттям (ріс.1в, г). Безрігельной каркаси включають колони і перекриття, що складаються з окремих збірних плоских плит або суцільний плоскою монолітної плити. Збірні плити поділяються на підколінні, що встановлюються в місці розташування колони, з отвором для пропуску колони; міжколонного, наявні в прольоті між надколінна плитами, і середні плити (рис.6). Для посилення надколінна плит можуть передбачатися спеціальні додаткові елементи - капітелі (ріс.1в). Жорсткі з'єднання збірних елементів каркасу утворюються шляхом зварювання закладних деталей, зварних або безсварних з'єднань арматурних випусків і подальшого замонолічування сполучень.

Безбалкові каркасні системи

Рис.6. Безбалкові каркасні системи:

а - Куб-2 з диском, розділеним на монтажні елементи-плити;

б - що зводяться методом підйому цілісних дисків перекриттів

Сприйняття безрігельной каркасом зі збірними плитами горизонтальних навантажень може здійснюватися частково за рамної схемою за рахунок обмежено жорсткого з'єднання колон з плитами або в загальному випадку по связевой схемою за допомогою діафрагм і ядер жорсткості.

Іншим варіантом збірних багатоповерхових каркасів є попередньо напружений каркас, що влаштовується шляхом з'єднання збірних колон і плит перекриттів, попередньо напруженою арматурою, що розташовується в швах між плитами і пропускається через отвори в колонах, з наступним бетонуванням.

Особливу конструктивне рішення мають безрігельной каркаси, що зводяться методом підйому цілісних дисків перекриттів, виготовлених внизу на рівні підстави, при заздалегідь встановлених колонах і ядрах жорсткості, що проходять через отвори в плитах (ріс.6б). Плити перекриття виконуються у вигляді суцільної монолітної плити або що складається з окремих збірних плитних елементів, що з'єднуються між собою шляхом зварного або безсварного сполучення випусків арматури з наступним замонолічуванням швів між збірними плитами. Навколо отворів плит, через які проходять колони, передбачається пристрій жорстких сталевих елементів, що служать для підйому плит, закріплення плит в стадії монтажу і з'єднання плит з колонами, що забезпечують передачу навантажень від перекриттів на колони в стадії експлуатації. Сприйняття горизонтальних навантажень забезпечується в таких безригельних каркасах по связевой конструктивною схемою за допомогою ядер жорсткості та жорстких дисків перекриттів.

Монолітні диски перекриттів безригельних каркасів умовно поділяються на надколонние і міжколонного смуги з відповідним сильнішим армуванням поздовжньою арматурою, що враховує нерівномірний розподіл зусиль по ширині плити. При влаштуванні плоскої монолітної плити перекриття створюється жорсткий вузол сполученні плити з колоною з посиленим поздовжнім і поперечним армуванням в зоні вузла, що дозволяє сприймати зусилля, що передаються від колони на плиту. Сприйняття горизонтальних навантажень безрігельной каркасом з монолітною плитою перекриття здійснюється по рамної або рамно-связевой конструктивною схемою, виходячи з опору виділених в каркасі замінюють рам, що складаються з ряду колон і умовних ригелів, що включають смугу плити, рівну відстані між центрами двох поперечних прольотів, що примикають до відповідному ряду колон, при жорсткому вузлі сполучення умовного ригеля з колонами.

Переваги залізобетонного каркаса

Залізобетонний каркас - це: Переваги залізобетонного каркаса

заводське якість

швидкість монтажу

Менша вага конструкції

висока вогнестійкість

Спрощення облаштування фундаменту

Будівництво будівель до 25 поверхів

здешевлення будівництва

вільні планування

Додаткова корисна площа.

Технічні аспекти

Плити пустотні, вироблені по безопалубочного технології (стендовим методом), товщиною 150, 220, 265, 400 і 500мм, довжиною до 21м з корисним навантаженням до 2400 кг / м2. Наявне у ВАТ «ПО« Барикада »обладнання дозволяє різати торці пустотних настилів під кутом від 30 до 90 градусів, а також нарізати сегментами, утворюючи закруглений торець плити. Це дозволяє використовувати їх для перекриттів, що мають в плані округлу форму.

Переваги залізобетонного каркаса Дліннопролетние переднапружені балки прольотом до 20м.

Дліннопролетние переднапружені ригелі (Однополичний і двухполочная) прольотом до 20м.

Колони 1 ... 3-х консольні із фасками без обмеження довжини і розмірів перетину.

Панелі тришарові з утеплювачем будь-яких розмірів і конфігурацій, що підлягають транспортуванню.

Використання попереднього напруження арматури забезпечує економію металу і дозволяє виготовляти вироби збільшеної довжини без зміни несучої здатності, тобто можливий перехід від звичного кроку колон 6х6м до сіток колон з кроком 9х9м, 9х12м і більш. Переднапружені конструкції легше, ніж аналогічні за конструктивними параметрами вироби зі звичайного залізобетону.

Якість.

Переваги залізобетонного каркаса Збірний залізобетонний каркас забезпечує заводське якість виготовлення виробів. На відміну від монолітної технології, виробництво залізобетонних виробів здійснюється в цехах заводу. Особливі складнощі при монолітною технологією виникають при бетонуванні в зимових умовах. Оскільки робота з монолітом йде пошарово - знижується якість бетонних робіт. З точки зору переваг для споживача «заводське якість виробів» означає:

операційний контроль якості на всіх етапах виробництва, починаючи від вхідного контролю сировини до проходження ОТК готовим виробом,

використання бетонної суміші, виготовленої на бетонозмішувальних вузлах з комп'ютерним управлінням,

забезпечення оптимального режиму тепловологісної обробки виробів,

відсутність внутрішніх порожнин у виробах за рахунок вібрації елементів на етапі формування,

ультразвуковий контроль колон, балок, ригелів на наявність в них прихованих тріщин і пустот,

перевірка «кубикової» міцності кожної партії виробів,

надання паспорта якості на продукцію.

Завод випускає вироби з точним дотриманням габаритів і геометрії. Поверхня плит дозволяє проводити подальшу обробку - забарвлення, обклеювання шпалерами - без додаткових витрат на підготовку.

Економія часу

Переваги залізобетонного каркаса Переваги залізобетонного каркаса Збірка каркасів здійснюється швидше, ніж виготовлення конструкцій методом замоноличивания. При використанні монолітній технології зведення будівлі швидкість будівництва обмежується кількістю опалубки, яка є у розпорядженні будівельна організація. Як правило, за 20-28 днів можна виконати роботи на площі приблизно в 200 квадратних метрів. Для цього необхідно встановити опалубку. Укласти арматуру. Залити і провібріровать бетон. І, якщо точно дотримується технологія виконання бетонних робіт, протягом 2-3 тижнів, очікувати твердіння бетону. Лише після цього здійснюється розбирання опалубки і її установка на нову ділянку.

Переваги залізобетонного каркаса Основною відмінністю збірного залізобетонного каркаса є:

швидкість зведення будівлі,

повна міцність конструкції відразу після монтажу і закладення стиків.

Будівельники позбавляються від обов'язку щодо забезпечення необхідного темпу поставки виробів на будмайданчик. Вирішення цього завдання приймає на себе виробник. На місці будівництва потрібно тільки змонтувати каркас, доставлений на майданчик відповідно до заздалегідь затвердженого графіка.

Як показує практика, для об'єкта площею близько 100 тис.кв. метрів, економія часу на етапі зведення каркаса будівлі становить 5 місяців.

Вага конструкції.

Вага будівлі із збірного залізобетонного каркаса менше монолітного будівлі. З огляду на специфіку монолітною технологією проектувальники закладають більший коефіцієнт запасу матеріалу, в результаті чого збільшується витрата металу і бетону. Переваги залізобетонного каркаса Будівля стає важче, а це, з огляду на характер петербурзьких грунтів, збільшує ризик опади споруди в подальшому. Використання переднапруженого залізобетону, а також пустотних плит покриття і перекриття також зменшує вагу будівлі, скорочує навантаження, сприйняту колонами.

Різноманітність архітектурних рішень.

Застосовуючи збірний залізобетонний каркас, можна проектувати багатоповерхові будівлі (до 25 поверхів) з будь-якою висотою поверху. При цьому застосовуються збірні залізобетонні колони перерізом 600х600 мм для перших 8 поверхів і 400х400 мм для верхніх 17. Для обпирання ригелів в колонах передбачаються поверхові прямокутні залізобетонні кулачкові консолі, що виконуються врівень з контуром перерізу ригелів.

Переваги залізобетонного каркаса Жорсткість і геометрична незмінність будівлі забезпечується спільною роботою дисків перекриттів, діафрагм жорсткості, ригелів і колон.

Пустотні плити можуть виготовлятися на безперервних стендах і обрізатися на потрібну довжину циркулярною пилкою - тобто будівельники можуть замовити плити довільної довжини. Стандартний торець плити - прямокутний, але можливі скошені під кутом від 30 до 90 градусів і арочні торці плит.

здешевлення будівництва

Збірний залізобетонний каркас до 20..30% економічніше монолітної технології і, з точки зору вогнестійкості, безпечніше металевих конструкцій.

Переваги залізобетонного каркаса Економічність залізобетонного каркаса обумовлена \u200b\u200bнаступними факторами:

використання збірного залізобетонного каркаса не вимагає прогріву робочої зони при негативних температурах навколишнього повітря. Це означає економію на енергоресурсах (паливо для дизель-генераторів, спеціальні укривние мати, роботи по організації прогріву і т.д.)

монолітні роботи при негативних температурах вимагають застосування бетонних сумішей на основі більш дорогих швидкотверднучих і високоактивних цементів,

при монолітних роботах, виконуваних на будівельному майданчику, підвищується витрата арматурної сталі,

Переваги залізобетонного каркаса якісне виконання монолітних робіт вимагає витрат на періодичну очистку використовуваної опалубки. У зимовий період до цього додаються сніг і полій, налипає на опалубку,

менше вага будівлі - менші витрати на облаштування фундаментного підстави,

на відміну від металоконструкцій, залізобетонні вироби не вимагають антикорозійного захисту і проведення пожарозащітних заходів.

при використанні збірного залізобетонного каркаса скорочується кількість робочих, зайнятих на будівництві.

Спрощення будівельної логістики

Використання збірного залізобетонного каркаса спрощує процес забезпечення життєдіяльності будівництва:

Переваги залізобетонного каркаса при монолітних роботах необхідно забезпечувати безперервний технологічний процес поставки на будівельний майданчик бетону і металу, дотримання жорстких часових обмежень в процесі заливки бетону,

використання залізобетонного каркаса знімає з будівельників обов'язок по забезпеченню дотримання графіка поставок на будівельний майданчик необхідних матеріалів. У разі залізобетонних конструкцій - це завдання виробника,

при використанні технології збірного залізобетонного каркаса з'являється можливість зберігання на будівництві певного запасу залізобетонних виробів, що гарантує безперервність процесу складання каркаса,

використання збірного залізобетонного каркаса скорочує потребу в некваліфікованої робочої сили. З огляду на, що значну частину некваліфікованих робітників складають громадяни ближнього зарубіжжя, це означає оптимізацію витрат на їх розміщення та оплату праці.

Споживчі якості готового будинку

Переваги залізобетонного каркаса Збірний залізобетонний каркас забезпечує гнучкість архітектурних рішень. При цьому за рахунок збільшення кроку колон і зменшення товщини стін з'являється додаткова корисна площа. Зовнішні габарити будівлі залишаються незмінними.

Використання елементів індивідуального виготовлення дозволяє втілювати різні архітектурні рішення. Торці пустотних настилів можуть бути відпиляні під кутом від 30 до 90 градусів. Можна формувати закруглений торець плити. Це дозволяє використовувати плити для перекриттів, що мають в плані округлу форму. Більш того, поєднання залізобетонного каркаса з монолітними ділянками відкриває безмежні можливості по реалізації будь-якого архітектурного вигляду будівлі.

Переваги залізобетонного каркаса попереднього напруження великопрогонові балки в поєднанні з пустотними плитами товщиною 265мм, 400мм і 500мм при збереженні сприйманого навантаження дозволяють виготовляти і монтувати великопрогонові конструкції довжиною до 21 метра.

Зміна сітки колон з 6х6м до 9х9м, 9х12м і більш забезпечує збільшення корисної площі будівлі без зміни його загальних габаритів.

Приклад: Загальна площа будівлі - торгового центру - 21,6 тис.кв. м (240х90 м). При кроці колон 6х6 м кількість використовуваних колон - 656 шт. При кроці колон 9х12 м - кількість Переваги залізобетонного каркаса використовуваних колон - 231. Приймемо перетин колони рівним 400х400мм. Площа займана колонами при кроці 6х6 м становить - 105 кв.м. Площа, яку займає колонами при кроці 9х12м - 37 м. Таким чином, збільшення кроку колон дозволяє отримати додаткову корисну площу 68 кв.м. або близько 0,4% загальної площі будівлі. При ставці оренди торгової площі близько 12,5 тис.руб. в рік за 1 кв.м, ця площа буде приносити власнику комплексу 12 500х68 \u003d 850 000 руб. додаткової орендної плати щорічно.

Менша вага будівлі на основі залізобетонного каркаса - менший ризик осідання будинку в процесі його експлуатації. Це особливо важливо в умовах слабких грунтів, характерних для Санкт-Петербурга і Ленінградської області.

резюме

Переваги залізобетонного каркаса Характерні риси збірного залізобетонного каркаса, що відрізняють цей спосіб будівництва від інших видів:

Заводське якість вироблених виробів, гарантований контроль на всіх етапах виробництва,

Незалежність якості монтажних робіт від сезону і погодних умов,

Висока швидкість монтажу,

Відповідальність за забезпечення будівельного майданчика необхідними виробами для підтримки темпів будівництва лежить на заводі-виробнику.

Переваги залізобетонного каркаса Темпи зведення будівлі обмежені тільки потужністю виробника,

Скорочення кількості робочих на будмайданчику,

Зниження загальної ваги конструкції - зменшення ймовірності опади будівлі,

Збільшення кроку колон при зменшенні товщини стін - збільшення корисної площі будівлі,

Можливість реалізації нетипових проектів будь-якої складності.

Навіщо потрібен монолітний залізобетонний каркас для будівництва будинків з газобетонних блоків?

Газобетон як матеріал дуже обмежений по міцності на стиск, тому використання газобетонних блоків при будівництві будинків, так само має ряд приписів. Клас міцності газобетону щільністю D 500 відповідає марці М50 що означає наступне: не руйнуючись газоблок може витримати тиск 50 кг на квадратний сантиметр.

Монолітний залізобетонний каркас для будівництва будинків

Припустимо, Ви маєте намір почати будівництво заміського приватного будинку або котеджу під ключ з газобетонних блоків. І це буде будівництво двоповерхового будинку. Навантаження, на кладку з газобетону на першому поверсі, буде не маленькою, особливо якщо Ви маєте намір зробити монолітну залізобетонну плиту в якості перекриття. Яка навантаження можна вирахувати нехитрими арифметичними обчисленнями. якщо двоповерховий будинок 12х12 м, п'ятистінок, висота поверхів по 3 метри, а товщина газобетонних стін дорівнює 0,4 м, то обсяг газобетону дорівнює 12х5х0,4х6 \u003d 144 кубометра, відповідно вага стін дорівнює 144х500 \u003d: 72 000 кг. Плита перекриття товщиною 20 см за обсягом дорівнює 12х12х0,2 \u003d 28,8 кубометрів. Питома вага бетону дорівнює 2400 кг на кубометр це означає що її вага дорівнює 28,8х2400 \u003d 69 120 кг. Плюс вага покрівлі не менше 7 тонн.Ітого 148 120 кг. Площа спирання в квадратних сантиметрах дорівнює 1200х5х40 \u003d 240 000. Розподілимо вага на площу 148120/240000 \u003d 0,61 кг на сантиметр квадратний. А допустимо 50 ...

Все говорить про те, що ніяких підтримують каркасів при будівництві двоповерхового будинку або котеджу з газобетонних блоків зовсім не потрібно. Але не треба забувати про те, що у нас є вікна і двері. Вага конструкції будинку, який над прорізом, лягає на віконну перемичку, а вона, в свою чергу, переносить цю вагу своїми краями на пляму обпирання перемички на газобетонну кладку. І ось тут виникає концентрація тиску. А якщо два вікна знаходяться поблизу один від одного, то простінок між вікнами навантажується двома перемичками. Яка навантаження в цьому місці? Навряд чи вона така сильна, щоб розчавити, і повністю зруйнувати, газобетонний блок, Але злегка розкришити поверхню блоку, буквально лічені частки міліметра, зім'яти повітряні бульбашки на поверхні, це цілком можливо. Таким чином, в місцях концентрації навантаження газобетонная кладка дає невелику усадку.